ボルト強度について

さまざまなファスナーが市場に出回っています。それらは、構造のさまざまな部分の通常の接続と、システムが増加した負荷に耐えて信頼性を高めることができるように、両方に使用できます。

ボルト強度カテゴリの選択は、構造が使用される目的に直接依存します。

主なクラス

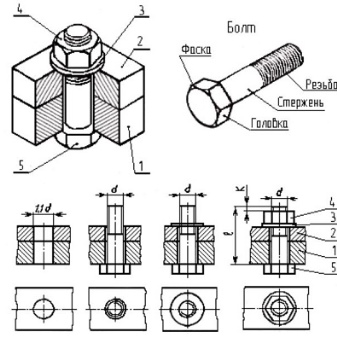

ボルトは、外側にねじ山がある円筒形の留め具です。 通常、レンチの下に六角頭が作られています。接続は、ナットまたはその他のねじ穴で行います。ネジ留め具が作成される前は、ボルトはロッドの形をした製品と呼ばれていました。

ボルトの構造配置は以下の通りです。

頭

その助けを借りて、ファスナーの残りの部分にトルクが伝達されます.六角形、半円形、ねじ付き半円形、円筒形、六角形のくぼみのある円筒形、皿穴、ねじ形の皿穴があります。

円筒棒

それはいくつかのタイプに分けられます:

- 標準;

- 隙間のある穴に取り付けるため。

- リーマー穴への取り付け用。

- ネジのない縮径シャフト付き。

スクリュー

次の形式の場合があります。

- 円形;

- 蝶ナット;

- 六角形(低/高/通常の面取り、クラウンおよびスロット付き)。

ボルトには多くの種類がありますが、それはすべて、製造された構造が操作中にどのような品質を持つべきかによって異なります。 ボルトの強度クラスは、ボルトの機械的特性を表します。

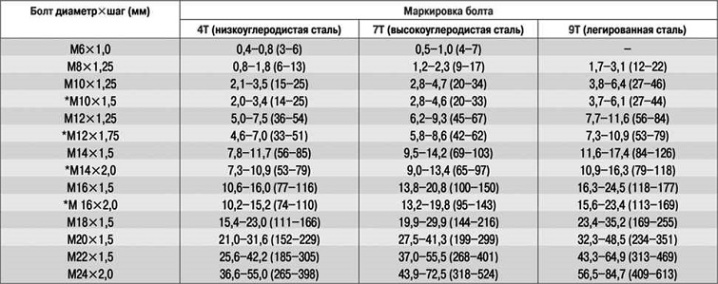

最も人気のあるテーブルに基づいて、このクラスがメインのクラスであることがわかります。

強度は製品の特性であり、外的要因による破壊に対する耐性によって特徴付けられます。 取り付けまたは組み立て中に、ファスナーが特定のケースに適しているかどうかが明確になるように、メーカーは製品の強度を示す必要があります。 強度は、ドットで区切られた 2 桁、またはドットで区切られた 2 桁と 1 桁の数字で測定されます。

- 3.6 - 非合金鋼製の接続要素、追加の硬化は適用されません。

- 4.6 - 製造には炭素鋼が使用されます。

- 5.6 - 最終焼き戻しなしのスチール製。

- 6.6, 6.8 - 不純物のない炭素鋼製のハードウェア。

- 8.8 - クロム、マンガン、ホウ素などの成分が鋼に追加されます。さらに、完成した金属は400°Cを超える温度で焼き戻されます。

- 9.8 - 前のクラスとの違いが最小限で、強度が高い。

- 10.9 - そのようなボルトを製造するために、鋼は追加の添加剤を使用して取り、340〜425°Cで焼き戻します。

- 12.9 - ステンレスまたは合金鋼が使用されています。

最初の数字は極限強度 (1/100 N/mm2 または 1/10 kg/mm2) を意味し、 つまり、1 ミリの四角いボルト 3.6 は 30 キログラムの破断に耐えます。 2 番目の数値は、降伏強度と引張強度の比率 (%) です。つまり、ボルト 3.6 は 180 N/mm2 または 18 kg/mm2 (引張強度の 60%) の力までは変形しません。

強度値に基づいて、接続ボルトは次のオプションに分けられます。

- ボルトの内径に沿って引張り破断に機能します。ファスナーの強度が高いほど、ボルトが荷重を受けて変形する、つまり伸びる可能性が高くなります。

- 2 つの平面上のボルトのカットで機能します。強度が低いほど、マウントが崩壊する可能性が高くなります。

- 引張りとせん断で機能 - ボルトの頭がせん断されます。

- 摩擦-ここでは、ファスナーの下で材料の崩壊があります。つまり、カット時に機能しますが、ファスナーの張力が大きくなります。

降伏強度 - これは最大の負荷であり、将来復元できない変形が発生する増加を伴います。つまり、特定のアクションの後にねじ接続の長さが増加します。構造が耐えられる重量が大きいほど、流動性指数が高くなります。荷重を計算するときは、通常、降伏強度の 1/2 または 1/3 を使用します。例として、キッチン スプーンを考えてみましょう。片側に曲げると、別のオブジェクトになります。流動性が壊れました-これは変形につながりましたが、材料自体は壊れませんでした。鋼の弾性はその流動性よりも高いと結論付けることができます。

別のオブジェクトはナイフで、曲げると壊れます。したがって、強度と流動性の強さは同じです。このような特性を持つ製品は、壊れやすいものとも呼ばれます。引張限界 - 製品が崩壊しない間の、外的要因の影響下での材料のサイズと形状の変化。つまり、これは元のサンプルと比較した材料の伸び率です。この特性は、破損する前のボルトの長さを示します。 サイズによる分類 - 面積が大きいほど、ねじれに対する抵抗が大きくなります。

ボルトの長さは、接合する部品の厚みに合わせて選択します。

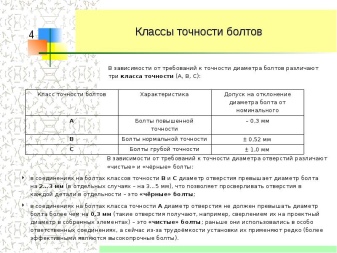

ファスナーは、精度などの指標によっても分類されます。生産では、ねじ切りと表面処理のさまざまな方法が使用されます。 それは増加することができ、通常と粗いです。

- C - 大まかな精度。 これらのファスナーは、ロッド自体よりも 2 ~ 3 mm 大きい穴に適しています。このような直径の違いで、関節が動くことができます。

- B - 通常の精度。 接続要素は、ロッドより 1 ~ 1.5 mm 広い穴に取り付けられます。前クラスに比べ変形しにくい。

- A - 高精度.このグループのボルトの穴は、0.25 ~ 0.3 mm 広くすることができます。ファスナーは旋削加工するため、かなりのコストがかかります。

ステンレス鋼製の留め具の場合、クラスは示されていませんが、引張強度は示されていますが、A2 と A4 という別の名称が付けられています。

- A は、鋼 (結晶 GCC 格子を持つ高温鉄) のオーステナイト構造です。

- 数字の 2 と 4 は、材料の化学組成の指定です。

ステンレスボルトには、50、70、80 の 3 つの強度値があります。 高強度ボルトの製造では、硬度と強度の高い合金が使用されます。このような材料は、炭素鋼よりも高価です。強度クラスはさまざまです - 6.6、8.8、9.8、10.9、12.9。また、性能を向上させるために、材料の化学組成と構造を変える熱処理段階が行われます。 40°C未満の温度で可能な操作-Uの指定があります。40〜65°CはHLとしてマークされています。

ボルト硬度 別の物体による表面への浸透に抵抗する材料の能力です。ボルトの硬度特性は、ブリネル、ロックウェル、ビッカースによって測定されます。ブリネル硬さ試験は硬さ試験機で実施され、インデター(プレスされた物体)は硬化したボールで、その直径は2.5、5、または10ミリメートルです。サイズは、テストされた材料の厚さによって異なります。押し込みは 10 ~ 30 秒以内に行われますが、時間はテストする材料にもよります。次に、ブリネル拡大鏡を使用して、結果として得られるプリントを 2 方向で測定します。刻印の表面に加えられた荷重の比率が硬度の定義です。

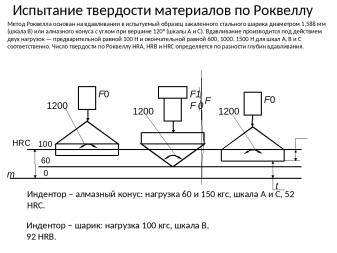

ロックウェル法もインデントに基づいています。 ダイヤモンド コーンは硬い合金のインデターとして機能し、直径 1.6 mm のスチール ボールは軟らかい合金のインデターとして機能します。この方法では、テストは 2 つのフェーズで実行されます。まず、材料と先端がしっかり接触するように予圧をかけます。それからしばらくの間、主な負荷がかかります。負荷を取り除いた後、硬度を測定します。つまり、予荷重が適用された状態で指標が残る深さに基づいて計算が行われます。 この方法では、硬度の3つのグループが区別されます。

- HRA - 超硬金属用。

- HRB - 比較的柔らかい金属用。

- HRC - 比較的硬い金属用。

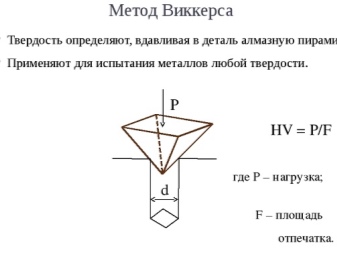

ビッカース硬度はくぼみの幅で決まります。 くぼんだ先端は、四角形のダイヤモンド ピラミッドです。結果として生じるマークの面積に対する負荷の比率を計算することによって測定されます。測定は、装置に取り付けられた顕微鏡下で行われます。この方法は、高精度と超感度によって区別されます。ソビエト時代のGOSTに従って適用された測定方法では、ファスナーの最大許容荷重をすべて決定することはできなかったため、製造された材料の品質は低かった.

主なボルトの種類

- レメシュニ.その助けを借りて、吊り下げられた重い構造物が取り付けられています。ほとんどの場合、農業に使用されます。

- 家具。 主な違いは、スレッドがロッド全体に適用されていないことです。頭は滑らかです-これは、ボルトが平面の上に突き出ないようにするためです。家具の製造に加えて、このファスナーは建設にも応用されています。

- 道。 フェンス設置時に使用。それは半円形の頭が特徴で、その下に四角い頭があります。この設計のおかげで、要素はしっかりと固定されています。

- エンジニアリング.自動車の生産に使用される最も一般的なタイプ。

ホイールボルトは耐久性が高く、悪影響を受けにくい。

- トラベル。 鉄道の建設に使用され、通常はレールの一部を接続するのに役立ちます。糸はロッドの半分以下に適用されます。

マーキング

すべての留め具は、規格に従ってマークされています。

- GOST;

- ISO は 1964 年以来ほとんどの州で導入されたシステムです。

- DINはドイツで作成されたシステムです。

すべての要件と基準を考慮して、次の指定がボルト頭に適用されます。

- ファスナーの原材料の強度クラス。

- メーカーのマーク;

- ねじ方向 (通常は左方向のみが示され、右方向はマークされていません)。

適用される記号は、詳細と凸面の両方にすることができます。それらのサイズはメーカーによって決定されます。

GOST規格に従って、ボルトには次の指定が適用されます。

- ボルト - ファスナーの名前。

- ボルト精度。 A、B、Cを解読する文字があります。

- 3つ目は性能を示す数字です。 1、2、3、または 4 のいずれかです。必ずしも最初のパフォーマンスが表示されるとは限りません。

- 糸の種類の文字指定。メトリック - M、円錐 - K、台形 - Tr。

- 通常、ねじの直径はミリメートル単位で示されます。

- ミリ単位のねじピッチサイズ。大きくてもメイン(1.75 mm)でも小さく(1.25 mm)でもかまいません。

- LHのねじ方向は左方向で、右ねじの表示はありません。

- ねじ精度。細かい - 4、中 - 6、粗い - 8 のいずれかです。

- ファスナーの長さ。

- 強度クラス - 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

- 文字指定CまたはA、つまり、落ち着いたまたは自動の鋼の使用。この指定は、強度 6.8 までのボルトにのみ適しています。強度が 8.8 を超える場合は、このマーキングの代わりに鋼種が適用されます。

- 01 から 13 までの数字 - これらの数字は、カバレッジのタイプを示します。

- 最後は、コーティングの厚さのデジタル指定でもあります。

調べる方法は?

ファスナーの寸法を測定するための主なパラメーターは、長さ、厚さ、高さです。 これらのパラメーターを決定するには、まず、使用可能なボルトの種類を視覚的に理解する必要があります。留め具の直径は、ノギスまたは定規で測定できます。精度測定は、PR-NOT キャリブレーション キットを使用して実行されます。つまり、1 つのコンポーネントがアンカーにねじ込まれ、2 つ目はそうではありません。長さは、ノギスまたは定規でも測定されます。

ねじの寸法には次の表記があります。

- M - スレッド;

- D はねじ径のサイズです。

- P - ねじピッチ;

- Lはボルトサイズ(長さ)です。

ねじの直径は、ボルトの測定と同じ方法で測定されます。 ナットのねじ径を決定するのはさらに困難です。通常、マーキングは、ナットにねじ込まれるボルトの外径を特徴付けます。つまり、ナットの穴は小さくなります。 PR-NOTキットを使用して直径精度も測定できます。ここで、ナットのサイズを小さくしたり、通常のサイズにしたり、大きくしたりできることを覚えておく価値があります。

建設中、構造の接続は主にボルト接続を使用して行われます。 それらの主な利点は、特に比較のために溶接ジョイントを使用する場合、簡単な取り付けです。 引張強度の接続を計算するために使用される式は、母材 (コンクリート、鋼、モルタル、および材料の組み合わせ) によって異なります。

破裂のためのアンカー留め具の計算は、添付文書に従って施設ですでに行われています。

ファスナーを取り付けるための主な条件は、ボルトで一般的な構造を露出させることです.吊り下げ品質の合金鋼アンカーは、最高の耐荷重能力を備えています。追加の影響の強さは、動的、静的、および最大にすることができます。追加の負荷質量は、ボルト シャンクの破断力の 25% を超えません。

ボルト締め方法は、現代の世界で非常に人気があります。 すべての特性に基づいて、選択時に特に注意する必要があるポイントを強調できます。

- 留め具が適用される活動分野。

- 頭のデザイン;

- 使用材料;

- 力;

- 追加の保護コーティングはありますか?

- GOSTによるマーキング。

次のビデオでは、ボルトのマーキングにおける強度クラスについて詳しく説明します。

コメントは正常に送信されました。