自分の手でアーマチュアベンダーを作る方法は?

鉄筋曲げは、建築に欠かすことのできない作業です。曲げに代わる方法は、鉄筋を切断して溶接することです。しかし、この方法は長すぎてエネルギーを消費します。鉄筋の最初のバッチがリリースされて以来、鉄筋を曲げるための機械も作成されました。

曲げ加工機の装置と目的

最も単純な場合の曲げ補強用の機械には、ケーシングと作業機構が含まれています。最初のものは、2番目のものを取り付けて回転させるための基礎として機能します。信頼できるベースがなければ、高品質の補強材を曲げることはできません - しっかりと固定する必要があります。 鉄筋の動き (正しい方向に曲がる部分を除く) は完全に排除する必要があります。

最も単純な自家製の手動曲げ機の少なくとも12の異なる図面があります-それらは装置の作動部分のサイズが異なります。

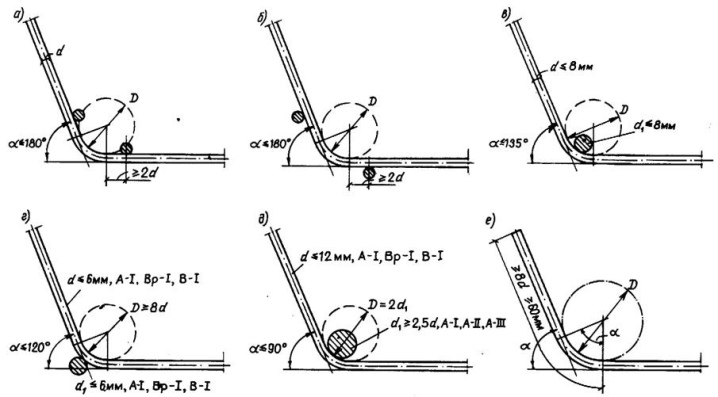

しかし、これらすべての鉄筋ベンダーは、共通の原則によって結合されています。鉄筋は、ロッド自体がどれほど太くても細くても、鋭く鋭角に曲げることはできません。 曲げ補強の基本ルールは 曲げ部分の半径は、ロッド自体の直径の 10 倍以上 15 倍以下でなければなりません。 この指標を過小評価すると、補強が壊れる恐れがあり、ロッドから組み立てられたフレームの動作パラメータが大幅に悪化します。逆に、過大評価すると、構造は十分な弾力性を持たなくなります。

材料と道具の準備

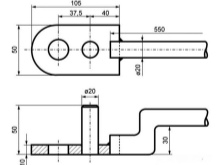

曲げ加工機を作成する前に、入手可能な図面を読むか、独自の図面を作成してください。鉄筋の太さと本数は初期データとして重要です。既存の鉄筋を曲げる力を超えるデバイスの安全マージンは、ケースが稼働している場合、少なくとも 3 倍の大きさが選択され、多数の顧客に鉄筋を曲げたり、壮大な建設が計画されています。

図面を選択した場合、次のツールと固定具が必要になります。

- カッティングディスクとグラインディングディスクのセットを備えたブルガリア製。それがなければ、大規模なプロファイルと鉄筋を切断することは困難です.

- 電動ドリルと適切な HSS ドリル ビット。

- 溶接機と電極。

- ハンマー、大ハンマー、強力なペンチ、ノミ (ヤスリ)、センター パンチ、その他の鍵屋にはなくてはならないツールがいくつかあります。

- ワークベンチ用バイス。構造が強力なので、固定する必要があります。

材料として、次のものが必要です。

- コーナー プロファイル (25*25 mm) 長さ 60 cm。

- 棒鋼 (直径 12 ~ 25 mm);

- ボルト2 * 5 cm、それらのナット(内径20 mm)、それらのワッシャー(グローバーを使用できます)。

ベンダーがジャックなどの別のデバイスに基づいて作成されている場合、そのようなデバイスはそうでなければなりません。

あなたが作った装置の重さは 1 キログラムを超えています。構造全体の重量と質量の増加により、補強材を曲げるのに必要な強度が得られます。

製造説明書

パイプ ベンダーとしても機能するユニバーサル鉄筋ベンダーを入手できます。このようなデバイスは、エアコンの「ルート」用の0.5インチの銅パイプでさえ曲げることができない単純な機械よりも2倍便利です。

ジャックから

ジャッキを用意。シンプルな車が必要です-最大2トンの荷物を持ち上げることができます。 以下をせよ。

- スチール プロファイルから長さ 5 cm の等しい部分をカットします。

- 直径 12 mm 以上の鉄筋を選択します。グラインダーまたは油圧ハサミで希望の長さに切ります。

- 鉄筋の端をアングル プロファイルの内側に配置し、溶接します。プロファイル パーツを相互に接続します。この場合、幅 35 mm のプロファイルはその平面全体に沿って接続でき、25 mm のパーツは端面のみで接続されます。

- 得られた治具を互いに溶接します。補強材を直接曲げる装置が得られ、一種のくさびの役割を果たします。

- 得られた作業部品を水平および垂直に設定した後、ジャッキに固定します。不完全に調整された設計は、非効率的に機能します。

- 支えとなるT字型の構造を作ります。高さは40cm、幅は30cmです。

- パイプに似た角から個々の部分を切り取ります。それらをフレームに溶接します。それらを使用してジャックを固定します。

- 作業 (曲げ) コーナーから 4 ~ 5 cm の支持フレームの側面から、コーナー プロファイルの 2 つの部分を溶接します。これらのセグメントにループを溶接します。

ジャッキを所定の位置に挿入し、鉄筋をベンダーに置き、ジャッキを作動させます。その結果、ヒンジに寄りかかっている補強材は、必要な曲げ半径を取得して、90度曲がります。

角から

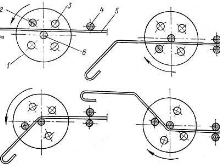

コーナーからの補強ベンダーの最も単純な設計は、次の方法で行われます。

- 20 * 20 または 30 * 30 35 cm の長さ、最大 1 m のコーナーの部分をカットします。 角度プロファイルの厚さとサイズは、曲げるロッドの最大直径によって異なります。

- フレームに-長さ1mまでのU字型プロファイルのベースに、ピンを溶接します.より厚い補強材が彼に適しています。

- 適切な直径のパイプを切断して、溶接されたピンに自由にフィットするようにします。 コーナーの大きな部分をそれに溶接します。最初に、コーナーとパイプが互いに垂直であることを確認してください。パイプが溶接されている場所のコーナーの内径の下に隙間を開けます。

- パイプ エルボをピンに置き、角の小さい部分が溶接されている場所に印を付けます。 パイプでコーナーを取り除き、同じコーナー プロファイルの 2 番目のピースをフレームに溶接します。

- 可動構造の端に別の補強材を溶接します。これは、作業時に使用します。 その上に非金属製のハンドルを取り付けます-たとえば、適切な直径のプラスチックパイプです。

- フレームに厚い補強の脚を溶接します。

- 摩擦面を潤滑する - グリース、リソール、またはマシン オイルを塗布した軸とパイプ - これにより、ベンダーの寿命が延びます。構造を組み立てます。

アーマチュア ベンダーの準備が整いました。たとえば、大きなレンガや石の上に取り付けて、作業中に動かないようにします。鉄筋を挿入して曲げてみます。デバイスは高品質で補強材を曲げる必要があります。

ベアリングから

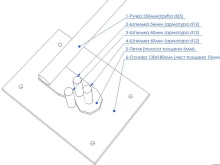

ベアリング アーマチュア ベンダーは、ベアリング (摩耗したものを使用できます) と 3 * 2 cm のプロファイルのピースと内径 0.5 インチのパイプでできています。 このような構造を組み立てるには、次の手順を実行します。

- プロファイル パイプを 4 * 4 cm にカットします - 長さ 30 ~ 35 cm のピースが必要です。

- 組み立てられた構造のハンドル用に取られたプロファイルの一部に、直径 12 mm の穴をいくつか開けます。それらに 12 mm のボルトを挿入します。

- 裏側にナットを取り付けます。それらをプロファイルに溶接します。

- 3 * 2 cm のプロファイルの一方の端から、ベアリング ブッシングの下の小さな切り込みを見ました。彼女を沸騰させます。自転車の車輪のハブのように平らであるべきです。

- プロファイル 4 * 4 cm の部分で、カットをカットしてスリーブを固定します。固定部としてショックアブソーバーロッドを採用。

- レバーをプロファイル構造に溶接します。そのベースは05インチのパイプです。

- 32 * 32 mm - 少なくとも 25 cm の長さの角の部分を切り取り、1.5 cm の許容範囲で正方形のプロファイルに溶接し、鋼のストリップからサポートを挿入します。

- 数枚のプレートとスタッドを使用して、可動ストップを作成します。

- レバーを支持構造に溶接します。ベアリングを取り付けて装置を組み立てます。

鉄筋ベンダーの準備が整いました。直径12mmまでの棒を差し込んで曲げてみます。あなたが持っている最も太いロッドをすぐに挿入しないでください。

ハブから

ハブ ベンダーは、ベアリング ベンダーに似ています。完成した構造物として、シャシーとボディの支持構造だけが残っている古い車のホイールハブとベースを使用できます。ハブは(ベアリングの有無にかかわらず)オートバイ、スクーター、スクーターから使用されます。直径が 3 ~ 5 mm の細い棒 (多くの場合、表面にリブがない状態で製造されます) の場合は、自転車のハブも使用されます。

保持器が壊れていても、すべてのベアリングが適合します.ボールは丸ごと使用。ハブの表面は完全に滑らかで、断面が 100% 丸く、マイクロメーターで簡単に確認できます。消去された(特に片側がすり減った)ボールは、構造を左右に「歩く」ようにします。ここでのプリミティブ セパレータの役割は、適切な直径の短いパイプによって行われます。

ボールとそれらを保持するパイプの両方が、曲げられた鉄筋の直径に従って計算されます。基本的なルール「12.5 ロッド直径」は取り消されていません。しかし、最高の効果と耐久性は、装甲セパレーターを備えた新しいベアリングによって得られます。コーナー ベンダーでは、ハブの半分が基準 (ラジアル) ピンとして使用されることがよくあります。

助けになるヒント

鉄筋を素手で踏んで曲げないでください。細いピンでも、少なくとも作業台に取り付けられたバイスとハンマーが必要です。備品や補強機の拒否は、怪我のリスクが高く、そのような「大胆な男」が重傷を負い、その後救急車に運ばれる場合がありました。ぎくしゃくした動きで補強材を曲げないでください。

プロセスはスムーズでなければなりません: 鋼は、どんなに延性があっても、曲げ角度の外側に張力がかかり、内側に圧縮がかかります。ジャーク、ロッドの曲げが速すぎると、冷間曲げ技術に違反します。 ロッドが熱くなり、曲がりに追加のマイクロクラックが発生します。急激に材料が弱くなり、壊れることさえあります。

曲げ部に補強材をヤスリをかけないでください。この場合の破損は保証されています。熱間曲げも鋼を著しく弱めます。

ベンドは、ガス溶接やブロートーチを使用してベンドで加熱された加熱パイプや水道管のように、多角形や「しわ」ではなく、滑らかにする必要があります。曲がったロッドをいかなる方法でも加熱しようとしないでください - バーベキュー、火、ガスバーナー、電気ストーブを高温の発熱体に立てかけるなど。熱湯を注ぐことさえ許可されていません - ロッドは同じ温度でなければなりません。周りの空気として。

ロッドを曲げる機会がない場合は、両方の部品を切断して両端を直角または他の角度に溶接します。 一定の衝撃張力負荷の場所(基礎、床間の天井、フェンス)でのそのような部品の単純な結合は受け入れられません-構造は数年で剥離し、構造は緊急事態として認識され、人々が住む(または働く)危険です) 初期化。必要な厚さの鉄筋用に設計されていない鉄筋ベンダーを使用しないでください。 機械に無理な力が加わり、機械が曲がり、最悪の場合可動部が破損し、けがや転倒の原因となります。

鉄筋マシンがボルト締結で組み立てられている場合 - ボルト、ナット、ワッシャー、コーナー、ロッド、プロファイルが高品質のスチール製であることを確認してください。 多くの場合、建設店やハイパーマーケットでは、安価な合金で作られた留め具が販売されています。この合金では、鋼がアルミニウムやその他の添加剤で希釈され、その特性が低下します。低品質のボルト、ナット、ワッシャー、スタッドに出くわすことがよくあります。それらをもっと注意深くチェックしてください。 少し多めに支払う方が良いですが、実際の努力で簡単に変形する「粘土」鋼で作られたボルトを使用するよりも、優れた合金鋼またはステンレス鋼のボルトを入手する必要があります。

このような低品質の鋼は、たとえば、六角キー、ドライバーの製造に使用されます。

「消費財」の留め具は避けてください。たとえば、屋根ふき用の鉄やプラスチック シートを固定するのに適しています。一度梁にねじ止めして、その上に置きます。しかし、そのようなボルトは、一定の衝撃荷重が必要な場合には適していません。

ベンダーの製造のための石膏ボードの天井とサイディングパネルの設置に使用される薄壁のプロファイルを使用しないでください。 3 mm の棒を曲げることさえできません。コーナー自体が変形しており、曲がった補強材ではありません。これらのコーナーのいくつかでさえ、1 つが別の内側に入れ子になっているため、設計が非常に問題になります。このような疑わしいデバイスで曲げることは容認できません。ロッド自体と同じ鋼から、通常の厚さのプロファイルを使用してください。理想的には、デバイス フレーム用のレールがあれば。しかし、これはまれです。

よくできたアーマチュア ベンダーは、すぐに採算が取れます。その最初の目的は、民家や別棟の基礎用のフレーム、フェンスとしてのフェンスの製造です。そして、あなたが経験豊富な溶接工でもある場合は、注文に合わせて継手を曲げ始め、ドア、格子、フェンスセクションを調理するだけでなく、そのようなデバイスでいくらかのお金を稼ぐことができます。

自分の手でベンダーを作る方法については、以下を参照してください。

コメントは正常に送信されました。