私たちは自分の手でジャックからプレスを行います

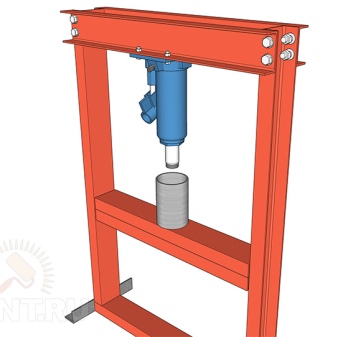

ジャッキで作られた油圧プレスは、あらゆる生産で使用される強力なツールであるだけでなく、小さな限られた場所で数トンの圧力を生み出すことができるツールを緊急に必要としていたガレージや家庭の職人の意識的な選択です. このユニットは、例えば、可燃性廃棄物を炉で燃やすために練炭にするときに役立ちます。

ジャックチョイス

油圧プレスは、原則として、ガラスまたはボトルタイプの油圧ジャッキに基づいて作られています。 ラックスクリューの使用は、純粋に力学に基づいて機能する設計でのみ正当化されます。その欠点は、マスターが適用した労力の5%ではなく、さらに多く、たとえば25%が失われることです。 機械式ジャッキを使用することは、常に正当な解決策とは限りません。たとえば、垂直に設置された大型のベンチバイスに置き換えて、同じ成功を収めることができます。

20トン程度の揚重が可能な機種の中から、油圧式のジャッキを選ぶのが望ましいです。そのようなジャッキからプレスを自分で作った多くの家庭の職人は、安全マージン(持ち上げ能力)を持ってそれを取りました:乗用車ではなくトラックやトレーラーを持ち上げるのに十分なモデルがしばしば手に落ちました。たとえば、Scania または KamAZ から」。

このような決定は称賛に値します。最も強力なジャッキを使用することは収益性の高いビジネスであり、その耐荷重のおかげで、10年ではなく、自家製の油圧プレスの所有者の残りの人生に役立ちます。これは、負荷が許容負荷の約 3 分の 1 であることを意味します。この製品は、よりゆっくりと摩耗します。

ほとんどの中型油圧ジャッキ - 単一の茎を持つ単一容器。 シンプルさと信頼性に加えて、少なくとも90%の効率があります。油圧による力の伝達の損失はわずかです。ギア オイルやモーター オイルなどの流体は、圧縮することがほとんど不可能で、多少弾力性があり、通常、その体積の少なくとも 99% を保持します。この特性により、エンジンオイルはほぼ「無傷」でロッドに力を伝達します。

偏心器、ベアリング、レバーに基づく力学は、伝達材料物質として使用される液体のような小さな損失を与えることができません.多かれ少なかれ真剣な取り組みのために、少なくとも10トンの重さの圧力を発生させるジャッキを購入することをお勧めします - これが最も効果的です。最寄りの自動車店の品揃えにあった場合、それほど強力でないジャッキはお勧めできません - 予備重量(圧力の観点から)は小さいです。

ツールと材料

将来のインストールの図面があることを確認してください。インターネット上には、既製の開発がたくさんあります。 互いに異なるジャッキのモデルがいくつかありますが、地面に置くためのプラットフォームである大きな「脚」を持つものを選択してください。たとえば、「脚」が小さい(底が非常に広い「ボトルの底」)などのデザインの違いは、マーケティングのトリックによるものです。デザインをケチってはいけません。選択に失敗したモデルが、助けを借りて開発された最大の努力の瞬間に突然壊れた場合、メインアクチュエータを失うだけでなく、怪我をする可能性もあります.

フレームの製造には、十分な電力のチャンネルが必要です ・壁厚は少なくとも8mmであることが好ましい。 薄肉のワークピースを使用すると、曲がったり破裂したりする可能性があります。忘れないでください:水道管、浴槽、その他の配管が作られている普通の鋼は、強力なハンマーで叩くと非常にもろくなります。過電圧で曲がるだけでなく、破裂して主人が怪我をする可能性があります。

フレーム全体を製造するには、4メートルのチャネルを使用することをお勧めします。技術プロセスの最初の段階で、切断されます。

最後に、リターン機構には十分に強力なスプリングが必要です。もちろん、鉄道車両のバネのようなバネはダメですが、薄くて小さくてもいけません。ジャッキによって加えられた力が「吹き飛ばされた」ときに、設置のプレス (可動) プラットフォームを元の位置に引っ張るのに十分な力を持つものをピックアップします。

消耗品に以下のアイテムを追加してください:

- 厚肉のプロ用パイプ;

- コーナー5 * 5 cm、鋼の厚さは4.5 ... 5 mm程度です。

- 厚さ10mm以上の帯鋼(平棒)。

- 長さ 15 cm までのパイプ - ジャッキ ロッドが含まれている必要があります。

- 鋼板 10 mm、サイズ - 25 * 10 cm。

ツールとして:

- ピン断面が約4 mmの溶接インバーターと電極(最大300アンペアの最大動作電流を維持する必要があります-デバイス自体が焼損しないように余裕を持って);

- スチール用の厚肉カッティングディスクのセットを備えたグラインダー(ダイヤモンドコーティングされたディスクも使用できます);

- 定規ゴン(直角);

- 定規 - 「ルーレット」(建設);

- レベルゲージ(少なくとも - バブルハイドロレベル);

- 金属加工万力(本格的な作業台で作業を行うことが望ましい)、強力なクランプ(直角を保持するためにすでに「鋭利」になっているものをお勧めします)。

溶接ヘルメット、ゴーグル、人工呼吸器、および粗くて厚い生地で作られた手袋の作業への適合性など、保護具の有用性を確認することを忘れないでください。

製造技術

ジャッキからの日曜大工のプレスは、ガレージまたはワークショップで行われます。構築することを決定した油圧プレスは、産業用の対応物に比べて比較的小さくシンプルです。

電気溶接装置の操作にある程度のスキルがあれば、フレームと往復運動を強調して溶接することは難しくありません。 優れた油圧プレスを作るには、いくつかの連続した段階を経る必要があります。

フレームの組み立て

フレームを組み立てるには、次の手順に従います。

- 図面を参照して、チャンネル、コルゲートパイプ、角の厚い壁のプロファイルに印を付けてブランクに切り込みます。 プレートも切り取ります(準備していない場合)。

- ベースを組み立てます。両面シーム法を使用して、必要なブランクを溶接します。 いわゆるのタック(浸透)の深さから。「溶接プール」(溶鋼ゾーン)は、4 mm 電極の場合、4 ~ 5 mm を超えないため、反対側からの浸透も必要になります。どちら側から調理するかは何の役割も果たしません。主なことは、ワークピースがしっかりと固定され、配置され、最初に固定されていることです。溶接は2段階で実行されます。最初に仮付けが実行され、次に縫い目の主要部分が適用されます。あなたがそれをつかまなければ、組み立てられた構造は側面につながります.致命的なビルド エラーを発生させないでください。

- ベースを組み立てた後、ベッドの側壁と上部クロスバーを溶接します。 組み立て工程では、各縫い目の後にタックが直角度を制御します。溶接前の部品のトリミングは端から端まで行われます。溶接の代替として - ボルトとナット、少なくともサイズ M-18 のプレスおよびロック ワッシャー。

- プロのパイプまたはチャネルのセクションを使用して、可動バーを作成します。 モバイルストップの中央にステムが入るパイプを溶接します。

- ステムがずれないように、ストリップ鋼に基づいてステムのガイドを作成します。 ガイドの長さとボディの外側の長さは同じです。可動ストッパーの側面にレールを取り付けます。

- 取り外し可能なストップを作ります。 フェンスレールに穴を開けて、作業エリアの高さを調整します。次に、スプリングとジャッキ自体を取り付けます。

油圧ジャッキは常に逆さまに機能するとは限りません。次に、ジャッキは上部クロスバーに動かないように固定され、下部ビームは加工中のワークピースのサポートとして使用されます。プレスがこのように機能するためには、ジャッキを作り直す必要があります。

ジャック改造

油圧の変更は、次の方法で実行されます。

- 0.3Lの拡張コンテナを設置 - ジャッキの充填チャネルは、単純な透明ホースを使用して接続されています。クランプで固定されています。

- 前の方法が適切でない場合は、オイルを排出し、メインの油圧ユニットをポンピングして、ジャッキを分解します。 締付けナットを外し、ゴム槌で外容器を振って外します。容器が完全に満たされていないため、逆さまにすると、オイルの流れが失われます。この原因を解消するには、ガラス全体の長さを占めるチューブを取り付けます。

- 何らかの理由でこの方法が適していない場合は、プレスに追加のビームを取り付けます.その要件は、ガイドに沿って滑り、バットエンドの着地を持っていることです。これにより、圧力が増加したときにジャッキが作業場に留まります。裏返してM-10ボルトでラックに固定します。

圧力を上げた後、ダウンフォースはジャッキが飛び散らないようなものになります。

圧力パッドの作成

ジャッキロッドの断面積が不足しています。 彼は、より広い面積の圧力パッドの存在が必要になります。これがないと、大量の部品を扱うのが難しくなります。トッププレッシャーブロックは、マルチピースファスナーでステムに固定できます。実はこの部分には盲穴が切られており、そこに同じロッドがわずかな隙間をあけて入ります。ここでは、別々にカットされた穴にスプリングが引っ掛けられています。両方のプラットフォームは、チャネルまたは四隅のブランクのセクションから切断および組み立てられ、その結果、側面が開いた長方形のボックスになります。

溶接は、両側の連続した縫い目を使用して実行されます。 1 つの開いた面は、スクエア カットを使用して溶接されます。 箱の内側はコンクリートM-500を流し込みます.コンクリートが硬化すると、部品は反対側で溶接され、変形しないクランプ部品のペアになります。得られた構造をジャッキに取り付けるために、パイプの一部がステムの下に溶接されます。後者をさらに確実に保持するために、ステムの中心の下に穴のあるワッシャーが、得られたガラスの底に固定されています。この場合、プラットフォームは下から調整可能なクロスバーに取り付けられます。 最良のオプションは、圧力パッドが横に動かないように、2 つの角度の付いたピースまたは滑らかなロッドのピースを溶接することです。

調整可能なサポートビーム

下部のクロスバーは上部のクロスバーと大きな違いはありません - セクション内の寸法は同じです。 違いはデザインだけです。これを行うには、サポート プラットフォームを作成する必要があります。それは、リブのある側を外側にして、一対のチャネルセクションから作られています。これらの側面は、ストップの両側に取り付けられ、コーナーまたは補強スペーサーを使用して中央で溶接されます。クロスバーの中央ゾーンに沿って空き領域が走っています。そのため、下からサポートブロックを作成する必要があります。次に、彼女は各棚の半分の幅に等しいスペースに寄りかかります。下部ワークの中央部に溶接による変位サポートを取り付けます。

ただし、調整可能なクロスバーは強力な滑らかなロッドで固定できます。この固定方法を実装するには、機械の垂直チャネル部分に隣接して配置された多数のノッチをカットします。 それらは互いに平行でなければなりません。

スペーサーに切断されたロッドの直径は少なくとも 18 mm です。このセクションは、機械のこの部分の許容可能な安全マージンを設定します。

リターン機構

リターン スプリングが適切に機能するために、可能であればその数を 6 つに増やします。最近コンクリートが注がれた上部圧力プラットフォームの重量に対応します。理想的なオプションは、スプリングを使用してゲートの可動部分 (ドア) を戻すことです。

上部ブロックがない場合は、スプリングをジャッキ ロッドに固定します。このような固定は、ロッド自体の断面よりも小さい内径を持つ厚いワッシャーを使用して実装されます。このワッシャーにあるエッジに沿った穴を使用してスプリングを固定できます。それらは溶接フックの上部クロスバーに保持されています。スプリングの垂直位置は必要ありません。それらが長すぎることが判明した場合は、厳密にまっすぐではなく、ある程度下に配置することで、この欠陥を取り除くことができます。

追加の設定

自家製のガレージミニプレスは、ジャッキがステムをより短い距離だけ伸ばす場合にも機能しますが、効率は悪くありません。 ロッドのストロークが短いほど、加工する部品が固定領域 (アンビル) に押し込まれます。

- アンビルに長方形または正方形のプロのパイプを取り付けます。 そこに「しっかりと」溶接する必要はありません。サイトの取り外し可能な増分を作成することもできます。

- 2番目の方法は次のとおりです.プレスに高さ調節可能な下部サポートを配置します。ボルト接続で側壁に固定する必要があります。これらのボルト用に側壁に穴を開けます。場所の高さは、タスクに基づいて選択されます。

- 最後に、プレスをやり直さないために、交換可能なプレートを使用し、 追加のスチールガスケットの役割を果たします。

マシンを完成させるための最後のオプションは、最も費用対効果が高く、用途が広いです。

自分の手でジャックからプレスを作る方法については、次のビデオをご覧ください。

コメントは正常に送信されました。