砕石スクリーンの説明とその選択

そのような技術を選択する際には、砕石スクリーンの説明が非常に重要になる可能性があります。キャタピラートラックやその他のタイプのモバイル振動スクリーンがあります。がれきを破片から分離するためのモデルの装置とその動作原理を理解する必要があります。

概要

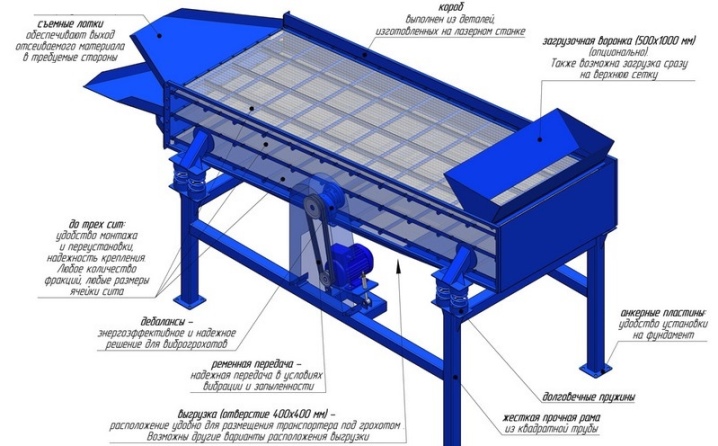

砕石屏風名義で提供 1 つ以上の振動ふるいからなる特別な装置。 このテクニックで 自信を持ってバルク固形物を分離し、分画のサイズに従ってそれらを分類します。 最も単純な装置でさえ、質量をより小さな部分とより大きな部分に確実に分割します。これは通常、破片から分離するのに十分です。ほとんどの場合、選別効果は、隣接するプロセス ユニットでの破砕 (崩壊) と密接に関連して使用されます。

スクリーニングの目的は、ある程度の細かさの材料を得ることであり得る。 これは、さらなる技術的操作、または修正のための過度に大きな塊の返却に必要なものです。しかし、この操作は、所定の細かさの市販の砕石を分離するのにも適しています。そのような操作は、物質の特に正確に調味された画分を得るために行われる。

スクリーンの動作原理は、テクニカルシーブの表面で材料を振ることです。これにより、材料が特に効率的に選別されます。

種類

スクリーンの慣性バージョンには、単一の振動ドライブが装備されています。 この推進システムにより、デバイスは垂直に周回することができます。 材料がふるいに沿って移動するために、ボックスは水平線に対して特定の角度で配置されます。この角度は、7 度未満で 17 度を超えることはできません。振動とともに、セルフバランスモデルも際立っています。

それらは、互いに逆位相のドライブのペアを使用します。ボックスは直線的に振動します。このようなモデルは、材料の選別に加えて、同時にスクリーニング部品の表面に沿った動きを保証します。その結果、水平に設置することも、水平線に対してわずかに角度を付けて設置することもできます。 セルフバランシング装置は砕石をより正確にサイズごとに選別しますが、同時に総消費電流が増加します。

場合によっては、大量の水が供給される、いわゆる「洗浄」スクリーンが必要になります。 砕石を洗浄するために使用した液体は、後で何らかの方法で廃棄する必要があり、処理された製品は排水する必要があります。この違いは、テクノロジーの他のパラメーターにも当てはまる場合があります。そのため、振動スクリーンには、異なるセル形状のふるいが装備されています。エンジニアリングの観点から最適と見なされたのはこのソリューションであるため、ほとんどの場合、正方形または長方形です。

砕石を洗浄する工程で使用されるふるいは、耐摩耗性材料でできています。通常の鋼と並んで、ゴムで裏打ちされた鋼がよく使用されます。場合によっては、特に耐性のあるグレードのポリウレタンが使用されます。

振動スクリーンは、最小サイズが 0.3 mm、最大サイズが 300 mm の原材料を処理でき、装置の生産性は 1 時間あたり 300 kg から 1200 トンの範囲です。

砕石用スクリーンの固定モデルは非常に生産的です。 それらは、長い準備作業と基礎の配置を経て設置されます。 モバイル デバイスは自動的に適切な場所に到着し、作業を開始できます。ただし、パフォーマンスは低下します。 移動装置は、キャタピラー トラックまたは車輪をベースにすることができます。

車輪の使用により、操作性が向上します。それらは構造を軽くすることを可能にし、それによってその取り扱いを簡素化します。しかし、採石場での作業には、負の影響に対してより耐性のある追跡車両を使用する必要があります。ドラムスクリーンの作業面は、軸を中心に回転します。振動システムでは、特殊な振動ユニットが使用されます。

選択のヒント

まず、次の点に注意する必要があります。

- スクリーニングの目的;

- スクリーニング面のサイズ;

- 実際のパフォーマンス;

- 画面の効率;

- ベース原材料の湿度;

- ドライまたはウェットスクリーニングオプション。

- 原材料の洗浄能力;

- 材料片の形状;

- セルの幾何学的構造 (このニュアンスは必ず考慮に入れる必要があります)。

独立したスクリーニング装置用に設計されており、優れた選別を行います。また、装置は、予備(破砕機に送られる前)または制御(通過後)のスクリーニング用に設計することもできます。最後に、複合処理モードもあります。特定のサンプルがどのような能力を持っているかを調べることが不可欠です。 画面のパフォーマンスと効率を評価する際、エンジニアは次のことを分析します。

- ふるいにかけられた塊の粒度構造;

- 原材料の水分;

- 細胞のサイズと形状;

- 振動の周波数と振幅;

- デバイスのサイズ;

- 処理された材料の物理的および機械的特性。

より乾燥した砕石がふるいにかけられるように計画されているほど、ふるいのセルをより速く通過します。 もちろん、これは全体のパフォーマンスに直接影響します。スクリーンは 20% より乾燥した材料または 40% より湿った材料を処理できることを考慮に入れる必要があります。これらの値の間では、パラメーターが乾式スクリーニングまたは湿式スクリーニングのいずれにも対応していないため、原料がふるいを通過することは不可能です。理想的には、達成された生産性と技術的効率のバランスを考慮し、これらのポイントのいずれかを絶対化しないでください。

スクリーニング サーフェスのパラメータの中で、フリー セクションほど重要なものはありません。これは、穴の総面積とそれらが配置されているスペースとの比率に付けられた名前です。このパラメータが高いほど、システムはより効率的になります。

個々のセルのサイズと形状は、主に経済的な理由と必要な性能の大きさから選択されます。 専門家は、操作中の気象条件やその他の外的影響にも注意を払うようアドバイスしています。

スクリーニング面の交換が容易かどうかを見極める必要があります。処理された材料の粒度特性が変化すると、その寸法が変化するはずです。溶接またはワイヤースクリーンは非常に早く摩耗します。充填またはスタンピングの方法で得られた製品は、より耐久性があります。

ゴムとポリウレタン製のモデルでは、最高の耐摩耗性が保証されています。

コメントは正常に送信されました。