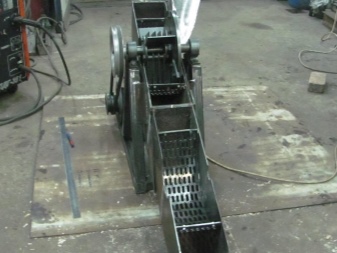

私たちは自分の手でチッパーを作ります

チップカッターは、11月の剪定後などに伐採された木の枝を粉砕する、夏のコテージ、家庭用区画で役立つデバイスです。切った枝、上、根、板の切れ端、材木を燃やすことを忘れることができます。

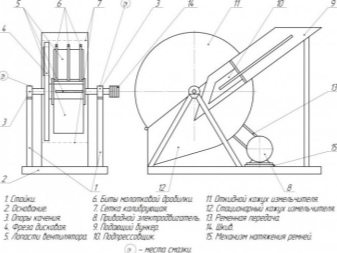

設計上の特徴

チッパーの助けを借りて、木化物を含む植物残渣を迅速かつ効率的にチップに蒸留することが可能になります。 得られた材料は、堆肥または固体燃料ボイラーの燃料の最も重要な成分です。 この装置は、現場での有機廃棄物のリサイクルの問題を解決し、緊急の (そして有償の) 除去を必要としません。

同時に、敷地内のスペースが節約され、必要に応じて冬用の燃料が供給されます。ゴミクラッシャーは、他の多くの電動(機械)ツールと同様に、既製の部品と機能ユニットから手作業で作られています。ウッドチップのもう1つの用途は、肉、魚、ソーセージの燻製です。 チップとストローのクラッシャーの構成には、次のコンポーネントが必要です。

- フレーム(エンジン付きベアリング構造);

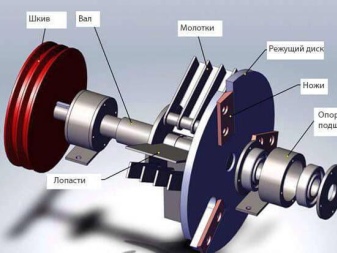

- カッターと伝達機構を備えたシャフト。

- コンパートメントの受け取りと積み込み;

- モーターとドライブ全体の詰まりを防止する保護ハウジング。

デバイスの重量は非常に大きく、パワーとスループットにもよりますが、最大 10 kg です。二輪ベースに基づいてチッパーを組み立てることをお勧めします-これにより、デバイスを直接作業場所に簡単に転がすことができます。 チッパーは次のように動作します。

- 電力が供給されると始動するモーターは、伝達機構を駆動し、それとともに切断消耗品が取り付けられているシャフトを駆動します。

- 最初の原材料(木の大きな破片、枝、てっぺんなど)を受け取ったら、回転する円形のナイフでそれらをパン粉とチップに切断します。

- 装置の操作中に得られた粉砕された原材料は、荷降ろし区画に入り、落下します。

チップカッターの原理は、単純な肉挽き器の操作に似ています。消費される家畜の一部の代わりに、植物の断片がここで細断されます。

何が必要になりますか?

機械的(運動)エネルギー源として、ガソリンまたは電気エンジンが適しています。ウッドチップ用クラッシャーの作成が始まるのは彼と一緒です。 遊離チップが得られる部分のサイズ (「粒度」) は、エンジン出力に依存します。 最大 3 キロワットのエンジン出力により、ユーザーは 5 cm の破片からチップを得ることができます。

パワーをさらに上げる必要はありません。このようなエンジンは、予備コンパートメントに積み込まれた7 ... 8 cmの単一ピースに対応します。エンジン出力が大きいほど、より強力なフレームとナイフが必要になります。 電気モーター、特に三相モーターには、電子始動ボードまたは 400 ~ 500 ボルトの可変コンデンサーが必要です。 このデバイスは、コアの断面積に基づいて計算された銅製の撚り線ケーブルによって電力を供給されます - 最大数キロワットのマージンを持つ電力用です。ネットワーク 220/380 V からの切り替えは、スイッチまたは特別なボタンによって実行されます。

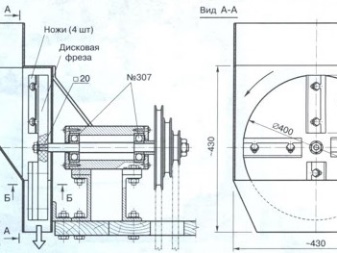

2 番目のコンポーネントは、ディスクが取り付けられるカスタム シャフトです。 もちろん、厚くて滑らかな補強材から自分で彫ることもできますが、これには旋盤とフライス盤が必要です。 その直径は 3 ~ 4 cm です。これは、回転するカッターを固定するのに十分です。ディスク自体は、個別に (鋼板から) 機械加工することも、ターナーに注文することもできます。ナイフの場合は、高品質のツール (高速度) 鋼が必要です。通常の黒鋼では機能しません。ナイフはすぐに鈍くなり、どうにかしていくつかの木片を切り刻んだだけです。ナイフは廃止された木工機械から回収できます。

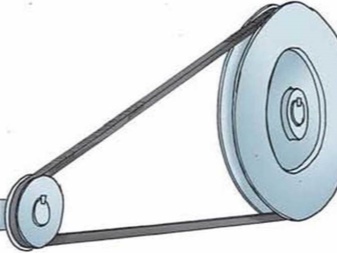

モーターには、ベルトとシャフトを備えた追加のプーリーが必要です。 ギアも使用できます-製材所または強力なグラインダーから組み立てられた既製のメカニズム。チェーンやベルトにテンション システムを取り付けることも役立ちます。マルチスピード マウンテン バイクに配置されているような、たるみをなくすために必要です。ガソリン エンジンが修理不可能なチェーンソー (このモデルは長い間製造中止になっているため、スペア パーツを見つけるのは困難です) は、別の使用可能なチェーン ドライブをユーザーに提供できます。ギア比は 1:2 以下、1:3 以上を選択することをお勧めします。すぐに失敗します)。

チップ フラクション シフターとして、またグレイン クラッシャーと同様に、チップ クラッシャーには、特定のサイズの穴 (またはメッシュ セル) を備えたふるいが必要です。厚さ1 mm以下の板金で十分です。ふるいにかける砕いた木材の負荷はそれほど大きくないため、数分間の操作で曲がります。ふるいは、適切なサイズの古い鍋から作ることができます。ケースのヒンジ部分を固定するには、デバイスを修理するために、ヒンジ タイプのヒンジが必要です。

チッパーを作成するためのツールキットには、次のものが含まれます。

- 旋盤およびフライス盤;

- 金属用のカッティングディスクのセットを備えたグラインダー。

- 溶接インバーターと電極一式、黒ずんだバイザー付きの保護ヘルメット、厚くてざらざらした生地で作られた手袋。

- 調整可能な(またはオープンエンドの)レンチのペア。

- 金属用のドリルセットでドリルします。

- コアとハンマー;

- ルーレット型の作図定規、直角(ゴン)、マーカー。

器具、材料、完成品の準備が整うと、自家製のウッドチップチョッパーの組み立て工程に進みます。

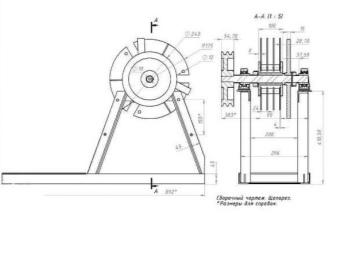

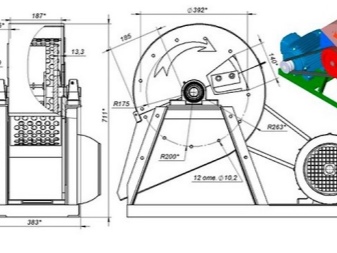

図面と寸法

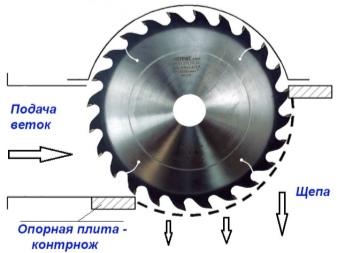

デバイスのタイプを決定したら、マスターは適切な図面を選択するか、独自の図面を作成します。ただし、材料の力学と強度を理解している経験豊富なユーザーは、製造段階ですでに図面を作成します。 図面の完成した部分は、タスクを容易にします。たとえば、非同期モーター、ギア伝達機構、鋸刃の図面です。 フレームとボディの寸法を選択するだけです。グラインダーで一般的に使用される木材用のカッティングディスクを含む設計は比較的シンプルですが、工場のグラインダーと比べてパフォーマンスが著しく低下することはありません。たとえば、0.2 m3のスペースを占有し、車輪で簡単に移動できるデバイスを入手できます。

製造技術

木片や枝をチップに切り刻む機械は、グラインダーまたはジョイナー(電気かんな)に基づいて自分の手で作ることができます。

丸のこから

グラインダードライブは、機械の操作の基礎として機能します。 このようなマシンを作成するには、次の手順に従います。

- チャネルの断片を切り取り、その水平 (縦) 部分の高さを減らします。

- このように変更されたチャネルの部分に印を付け、ボルト用に 4 つの同じ穴を開けます。これは、ボール盤またはドリルで行うことができます。

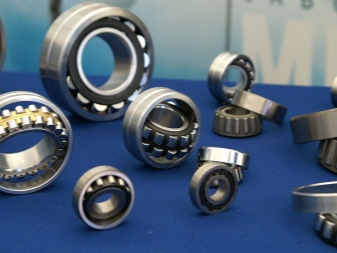

- 形成されたプラットフォームに一対のハウジング ベアリングを配置し、ボルトで中央を締めます。ボルトは、例えば、六角穴付きのサイズ M12 にすることができます。

- 得られた構造をベアリングで鋼板に溶接します。プレートを切り取り、ドリルで穴を開け、得られた構造に直角に溶接します。

- 理想的な丸型の太いピンからシャフトを作ります。その上にスチールワッシャーを置き、やけどします。

- このシャフトをベアリングに挿入します。ここでは、ワッシャーが追加のサポートとして機能します。

- 同じ直径と同じ歯ピッチの木材用のシャフトのこ刃を取り付けます。異なる歯数の異なる直径の切断ホイールを使用することはお勧めしません。隣接するディスクの間に、2 つの追加のワッシャー スペーサーを取り付けます。

- シャフト用の 2 番目のプレートを切り取ります。ベースに溶接します。

- 2 つのプレートの上端に 3 番目を溶接します。美観を与えるために、グラインダーで溶接をきれいにします。

- 得られた構造のベースにオブジェクト テーブルを溶接します。そこから、粉砕の準備が整った木材原料が供給されます。

- アングルグラインダー(グラインダー)用のファスナーを作り、溶接します。

グラインダーを取り付けて確認します。速度が著しく低下することなく、自作の機械式ドライブを自由に回転させる必要があります。ギアに基づく伝達機構は、アングルグラインダーの完成度にすでに含まれています。機械自体に2つ目の伝達機構を取り付ける必要はありません。

ジョイントから

ジョイナーや電動かんなだけでも、優れた性能の切りくずが得られます。しかし、このプレーナーは、ボードのストレートカット、建設後に残されたバテン、仕上げ、ユーザーのサイトでの再構築作業でのみ機能します。鉋で削られたボードが平らにされる平面を越えて最大に突き出た状態で、工業用電動鉋は粗いおがくずを生成します。木片や枝をチップに加工するには、ちょっと変わったデザインの装置が必要です。 それを行うには、次のようにします。

- ホイールベースのあるフレームを作ります。

- それに適切な電力のモーターを取り付けます(たとえば、非同期)。

- モーターよりもはるかに高いフレームに、電気かんなで機能するもののイメージと類似性で作られた、回転するナイフかんなを取り付けます。彼のナイフは、トーション シャフトによって制限される直径を大幅に超えている必要があります。

- モーターとチョッパーのシャフトには、ギア比が 1:2 または 1:3 のプーリーを取り付けます。

- 適切なサイズと厚さのベルトをプーリーに取り付けます。張力をかける剛性 (力) は、滑りの影響を克服するのに十分なものでなければなりません。これでは、エンジンの動作が役に立たなくなります。

- 角型のフィードホーン(漏斗)を取り付けます。その内部寸法は、電気ジョイントの作業部分 (グラインダー) の長さと釣り合っている必要があります。

完成した機械を走らせて動作確認。細い枝を積み込み、チョッパーに供給される次の破片の厚さを徐々に増やします。

推奨事項

- シュレッダーに投入する枝やその他の木材の切断の推奨される厚さを超えないようにしてください。エンジンの顕著な速度低下を検出することで、このデバイスで処理するブランチの太さを見積もることができます。

- 乾燥しすぎた木片を結び目で滑らせないでください。それでも加工する必要がある場合は、まずさらに細かく切り分けます。事実、結び目は、結び目のある根茎のように、強度が増しています。たとえば、アカシアの幹や枝の結び目は、ツゲの木などのさらに硬い木材のように丈夫です。

- 最も危険な現象は停止、つまり全速力で回転するナイフの詰まりです。詰まったときに折れた歯は、グラインダーの性能に悪影響を与えるだけでなく、跳ね返ってユーザーの目に入るなどの影響を与える可能性があります。機械のパワーと生産性を、細断する木材と木材の硬度に合わせます。

- MDF、金属とプラスチックなどの複合材料を研磨するために機械を使用することは固く禁じられています。しかし、ほとんどの種類のプラスチックの研削では、チッパーで対応できます。ここで興味深いのは、工業用有機物、特に合成材料の無煙燃焼に基づく固体燃料熱分解ボイラーで細断されたプラスチックが使用される状況です。

- スチールとケブラーコードを使用したタイヤの破片、および鉄骨構造と非鉄金属の破片をグラインダーに入れようとすると、ナイフが損傷することが保証されています。金属を研削する場合、木材の切断ホイールは、ダイヤモンド コーティングされた鋸刃に置き換えられます。次に、ユーザーは、木材チップを作るためのチッパーではなく、スクラップメタル、ガラスレンガスマッシュ(道路建設に使用される)用のグラインダーを受け取ります。

自分の手でウッドチッパーを作る方法については、下のビデオをご覧ください。

コメントは正常に送信されました。