粘土れんが:組成、特性および製造技術

これらの商品は常に需要があるため、建築材料の生産は非常に魅力的で有望な職業です。しかし、厳密な技術的ルールに従ってプロセス全体を整理することが重要です。少なくとも一瞬を逃したので、普通の粘土レンガでさえ手に入れることは不可能です.

原材料の調達

当然のことながら、最初のステップは生産設備への原材料の供給です。粘土鉱床の探索は、地質調査の標準的な方法によって行われます。レイヤーが発見されると、専門家がその厚さ、開発に利用できるリソースを評価します。特定の採石場を使用することが決定された場合、その地域は事前にクリアされます(さらに1〜2年)。植生と明らかに不必要な種の両方から解放されなければなりません。

多くの場合、その後の採掘を容易にするために土壌の表面を緩めます。同じ段階で、輸送とエネルギーの高速道路が採石場に運ばれます(既製の通信がない場合)。 粘土は次の方法で抽出されます。

掘削機の使用;

爆発物による岩石粉砕;

比較的小型の機械(ブルドーザーなど)を使用。

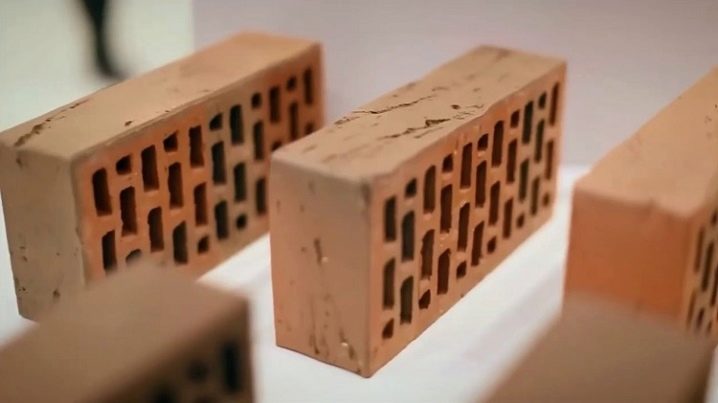

製品タイプ

同じサイズの製品について話している場合でも、さまざまな種類のレンガの製造は、製品の製造技術に大きな違いがあることを意味します。

二重ケイ酸塩レンガは、遮音性の点ではセラミックよりも優れていますが、そのような指標の点では劣っています。

耐寒性;

建物の熱安定性;

水分吸収。

同時に、伝統的な赤レンガはより高価です。その製造には、より高価な機器が必要であり、はるかに長い時間がかかります。エネルギー消費と同様に、労働強度も増加します。しかし、どちらの場合も、原材料はいくつかの段階を連続して通過します。まず、必要な特性を与える粘土塊が準備されます。

その後、原料を成型・乾燥させます。そして、発砲の時、つまり主な技術的操作が来ます。仕事を正しく行うために、レンガ工場で受け取った粘土岩はGOST 1975に従って分類されます.

これには次の点が考慮されます。

耐火性;

焼結;

ミネラル組成;

プラスチック特性;

乾燥機械強度。

原材料の化学的特徴付けには、濃度の決定が含まれます。

水に溶ける塩;

酸化アルミニウム;

粗粒コンポーネント;

微細分散画分;

酸化鉄;

二酸化チタン;

フリーシリカ。

技術プロセスの特徴

採石場から持ち込まれたばかりの粘土原料は、高品質の製品を生産するのに適していることはほとんどありません。原材料の品質を向上させるためには、気象条件や機械化された加工が必要です。最初の段階では、粘土混合物を制御された条件下で 1 ~ 2 年間放置します。このギャップは、加湿、凍結と解凍 (凍結と解凍のプロセスが数回行われる場合もあります)、風化のために必要です。この手順が完了すると、機械加工が行われます。

これは次のことを意味します。

慎重に考え抜かれた原材料の構造の変化。

粘土、その中の異物の粉砕;

大きなゴミの含有物や不純物からの洗浄;

滑らかになるまで粘土を混ぜます。

粘土塊の技術的準備は、さまざまな特殊機械を使用して行われます。粘土をほぐすものもあれば、すりつぶすものもあれば、崩壊するものもあります(さまざまなサイズの透明な石)。レンガ工場では、ボールミルとロータリーミル、クレイミキサー、プロペラミキサーも使用されています。多機能の生産装置もあります。

ただし、個々の設備のみを交換でき、生産ライン全体を交換することはできません。

粘土の成形方法

ほとんどの場合、プラスチック技術が使用されます。水分含有量が18〜28%の中程度の可塑性の原材料を処理できます。この目的のために、ベルトスクリュープレスが使用されます。真空モードで粘土塊を加熱できるプレスを使用することをお勧めします。

この処理モードは、原材料の強度を高めます。

難しい方法もあります。プラスチック加工法の亜種と考えられています。このアプローチは、水分含有量が 13 ~ 18% の比較的粗い粘土塊に適用されます。油圧プレスは、粘土の硬質加工に使用されます。スクリューチャンバーと真空チャンバーを備えたマシンも使用できます。プラスチックおよび硬質レンガの製造方法の両方で、成形が完了した後、未焼成の塊をピースブロックに切断する必要があります.

ブランクスを得るためのセミドライ製法は比較的まれです。不十分なプラスチック原料、いわゆるリーンクレイを処理する必要がある場合に使用されます。この原料の水分含有量は 8 ~ 12% です。全体の処理時間が短縮されます。乾式製法では、含水率が 2 ~ 6% の粘土粉末からレンガを形成します。

乾燥させる必要はなく、そのような原材料から最も密度の高いセラミック製品を得ることができます。

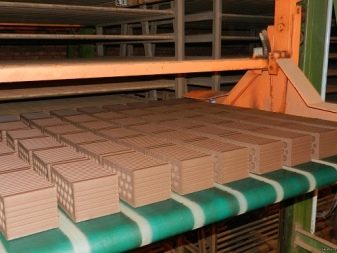

乾燥

いずれにせよ、レンガが形成されたら、通常、それらを乾燥させる時が来ます。処理のこの段階では、湿度が 5 ~ 6% に低下します。この要件を無視して湿った製品をオーブンに送ると、ひびが入ったり変形したりする可能性があります.現代のダイナミックな生産では、長い自然乾燥はもはや許されません。プロセスを高速化するために、チャンバーまたはトンネル乾燥機が使用されます。

また、生産の技術的および経済的効率を高めるために、連続設備がますます選択されています。

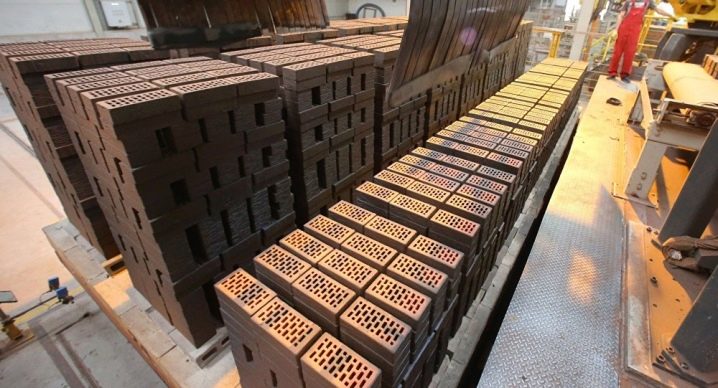

処理の最終段階

レンガを焼成するために必要な温度は、さまざまなタイプのキルンで作成されます-ほとんどの場合、トンネルとリングのものです。

焙煎は、3 つの小さな段階に分けられます。

準備した粘土ブロックを温めます。

実際の温度効果;

体系的かつ段階的な温度の低下。

最初の段階では、ワークピースは 120 度に加熱されます。これは、物理的な影響に関連する水分の蒸発につながります。製品のプラスチックがはるかに少なくなります。温度が 600 度に上昇するとすぐに、この変化は元に戻せなくなります。残留水分が蒸発し、粘土が非晶質構造を獲得します-すぐに有機物が燃え尽きます。

レンガが 800 度に加熱されるとすぐに、ワークピースの粒子の外縁がしっかりと結合されます。これにより、完成したレンガは何倍も強くなります。温度が1000度まで上がると、火収縮の時期です。完成品は焼結して緻密になります。簡単に溶けて液体になり、まだ溶けていないものを包み込みます - 同時に、体積を2〜8%減らすことに加えて、レンガの機械的強度がわずかに増加します。

自分の手で粘土レンガを作る方法については、下のビデオをご覧ください。

コメントは正常に送信されました。