マシンタップのすべて

多くの業界やワークショップを組織するには、機械タップ、GOST によるそれらの要件、細長く、完全で、らせん状の溝の設計についてすべてを知る必要があります。 M6 と M8、M10 と M12、M4 と M3、M5 およびその他のサイズのタップの意味を理解しておくと役立ちます。また、そのようなモデルの選択と実用化のニュアンスを知る必要があります。

設計上の特徴

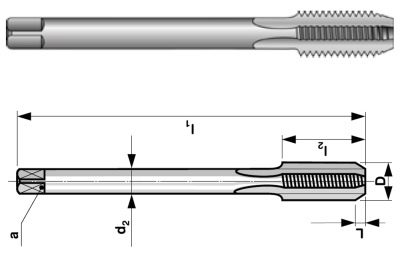

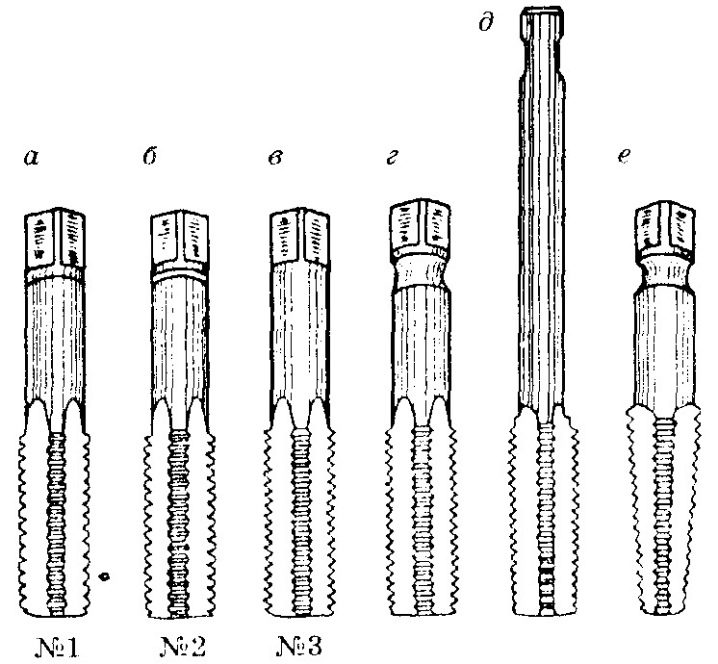

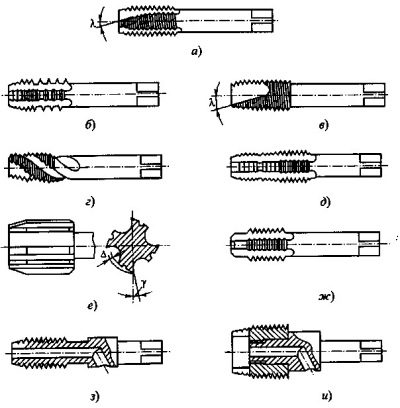

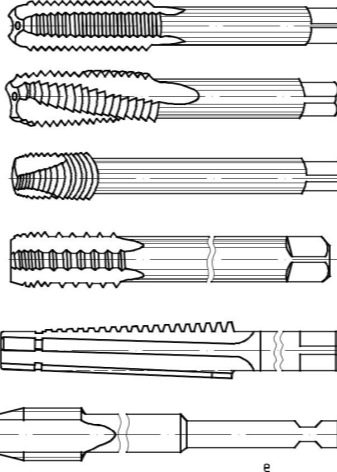

マシンタップの主な特徴は、その名前ですでに説明されています。 このデバイスは、さまざまな機械や装置での使用を目的としています。 独自の形状により、手動および機械手動のバリエーションとは異なります。形状が変更された理由は、処理中に可能な限り最高の速度を達成するように設計されているためです。ターニング治具は、対応するタイプの機械の中央に取り付けるように意図的に設計されています。違いはテールセクションの実行のみです。

通路を敷設するための吸気セグメントは5または6ターンです。止まり穴をあけるには、2ターンでも十分です。この状況は、設計者が開発期間を合理的な制限まで短縮するために積極的に使用されています。

尻尾の部分は棒状でも四角状でも構いません。溝の構造によって、ねじ山がどれだけ効果的に切断されるか、切りくずが完全に除去されるかが決まります。

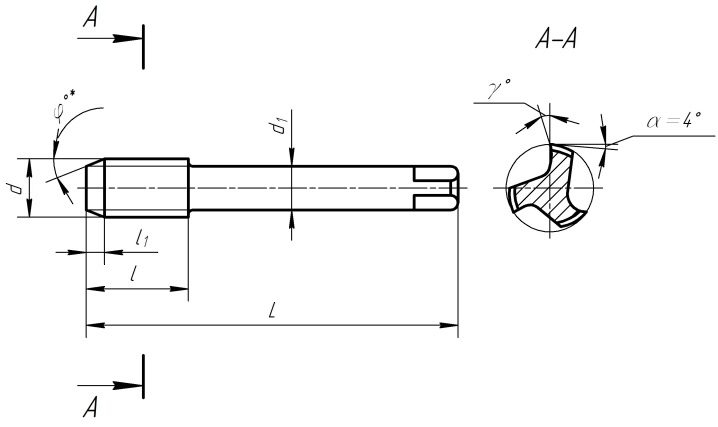

3 フルートまたは 5 フルートのタップが最も需要があります。 製品の正面角度は重要です。 少なくとも - 0 ~ 5 度 - 鋳鉄で作業するためのものです。鋼を加工するには、5〜10度の値が必要です。非鉄金属およびそれらに基づく合金を使用した操作は、少なくとも10度で25度以下の正面角度で実行するのが最も簡単です。

後部角度は 4 ~ 12 度です。ほとんどの場合、溝はまっすぐに走っています。しかし、理想的な切りくず排出が重要な場合、勾配は 8 ~ 15 度にする必要があります。シャンクが延長されたモデルは、通常、M3 から M10 までのメトリック カットを取得するように計算されます。 それらの開発と生産の標準は、グローバル標準 ISO 8051-89 を直接翻訳したものです。

完全なバージョンもデフォルトでメートルねじに設定されています。タップの完全モデルと単一モデルの両方を、貫通穴と止まり穴の作成を想定して設計できます。場合によっては、マーキング装置に長いシャンクがあり、これは非常に実用的で、深刻な作業に便利です。らせん溝のある製品については、すべて準拠する必要があります ゴスト 17933-72その関連性を保持します。

標準は次のように述べています。

-

溝自体の向き;

-

さまざまな場合の傾斜角。

-

正方形の寸法;

-

主な寸法の公差;

-

ねじの公称セクション。

寸法

これらの値は、GOST 3266-81 に従って設定されます。 カテゴリM3の製品は主切削ピッチ0.5mmです。同時に、最大0.25cmの5倍の穴を開けることができますが、そのような比率が常に維持されているわけではありません。したがって、ねじピッチ 0.7 mm のタイプ M4 タップは、0.37 cm (係数 5.28) の穴を準備します。 M5 の場合、比率はすでに 0.08 と 0.42 cm (係数 5.25) になります。

その他のサイズ位置(cm):

-

M6 - 0.1 および 0.495;

-

M7 - 0.1 および 0.595;

-

M8 - 0.125 および 0.67;

-

M9 - 0.125 および 0.77;

-

M10 - 0.15 および 0.843;

-

M11 - 0.15 および 0.943;

-

M12 - 0.175 および 1.02;

-

M16 - 0.2 および 1.39;

-

M20 - 0.25 および 1.735;

-

M30 - 0.35 および 2.63。

選択基準

まず、どのような金属を扱う必要があるかを明確にする必要があります。さまざまな種類の金属のタップのいくつかの機能は上記で説明されており、それらに戻ることは意味がありません。しかし、他にも考慮に値する点があります。 チップが出て特殊な液体が入る溝の数を考慮する必要があります。 この数は 2 ~ 6 個の範囲であり、徹底的なテクニカル分析の後に選択されます。

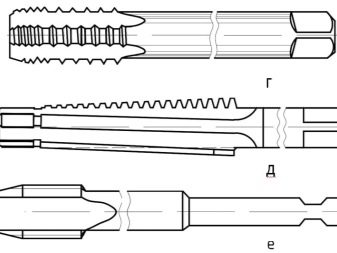

くぼみのプロファイルと溝の方向の両方を分析する価値があります。ストレートフルートは、一般的な汎用タップで主に使用されます。

らせんの左方向により、「パス上」でスレッドを作成できます。この場合の切りくずは、タップ自体の前にグループ化され、切削は悪化しません。聴覚障害者のチャネルには、くぼみの正しい配置が推奨されます。このオプションを使用すると、切りくずは圧縮されずに引き込まれます (押しつぶされると、工具は非常に簡単に劣化します)。

インテークブロックは円錐形です。これにより、最も頑固な材料への歯の侵入を大幅に促進できます。傾斜角度は 3 ~ 20 度です。それらは、タップが一次ねじまたは仕上げねじのどちらを作成するかによって決まります。また、摩擦力を低減するように設計された校正部分の評価も必要です。

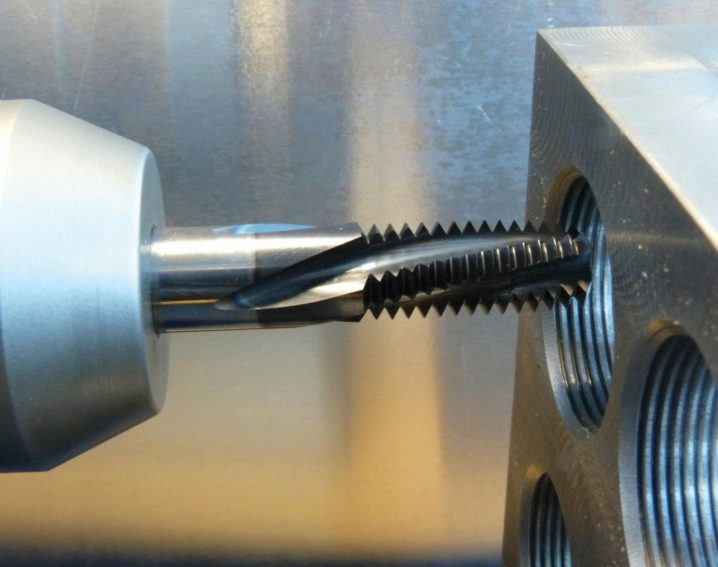

一部のタップにはフルートが短いか、フルートがまったくありません。このようなデバイスを使用して、さまざまな組成のアルミニウム合金でスレッドを作成することをお勧めします。また、強靭な低炭素鋼にも適しています。しかし、この装置は、高レベルの合金添加剤を含む特に強い鋼にも役立ちます。ヘリカルフルートにより、タップをマシニング センターのコンポーネントとしてうまく使用できるようになり、優れた止りねじが形成されます。

一部のモデルでは、歯が千鳥になっています。これは、キャリブレーション セクションで、それらが 1 つにカットされることを意味します。 このアプローチでは、摩擦が少なくなります。

その結果、粘性材料の処理が簡素化されます。ステップタップは、特殊な成形パターンで個々のゾーンを加工する必要がある場合に使用されます。

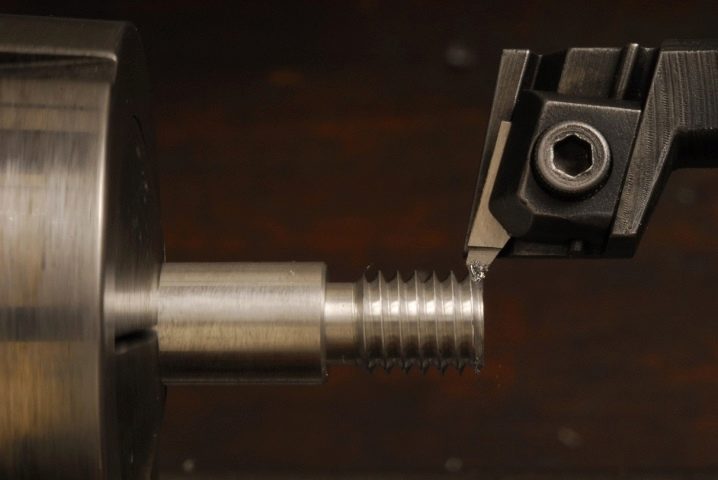

複合マーキング装置には、穴あけステップ、つまり従来のドリルがあります。 ブローチタップは、旋盤で任意の断面とピッチのねじを切削するために使用されます。最新の工作機械で最大のパフォーマンスが必要な場合は、切削液を供給するための内部チャネルを備えたタップが使用されます。 それらは、汎用マシンと特殊マシンの両方に適しています。

場合によっては、特に大きなセクション (5 ~ 40 cm) のスルー スレッドを準備する必要があります。そのような場合、ベルタップが必要です。これは、個別の切断セグメントに分割された既製のツールです。潤滑冷却液もハウジングに入ります。 16枚のワーキングフェザーが用意されています。有用なオプションは、大量のチップの吸収です。

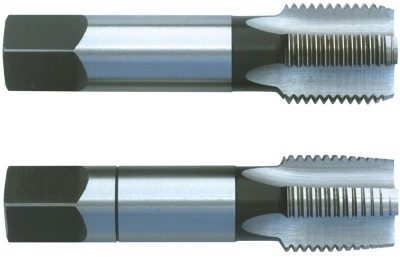

形成されるねじの種類によって、従来のメートルねじに加えて、次のようなものもあります。

-

インチ;

-

パイプコーン;

-

パイプ円筒タップ。

マシン マーキング デバイスは高速で動作します。それが彼らが非常に熱くなる理由です。その結果、高品質の高速度鋼を使用した場合にのみ、正常な動作が保証されます。中でもP18合金が最も好ましい。負荷がやや少ない場合は、R6M5 または R6M5K5 (K8) も使用できます。最高の生産性を備えた機械には、常に超硬工具が搭載されています。

応用

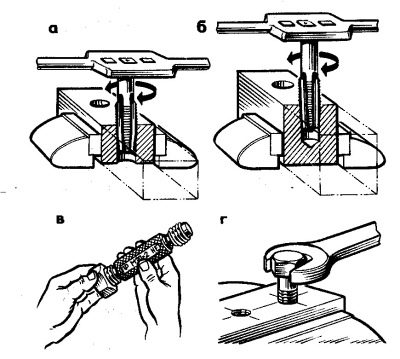

多くの専門家でなくても、タップがねじ切り用に設計されていることを知っています。しかし、ここには微妙な点があります。適切な操作のためには、穴の断面を正確に決定する必要があります。これは、技術基準を参照することで行うのが最も簡単です。ネジ準備の重要なステップは、必要なセクションの穴をあけることです。この段階でエラーが発生すると、ネジの締め付けが不十分になったり、過負荷になった工具が破損したりします。

ほとんどの場合、作業は 2 つの段階に分かれています。まず、ラフタップで溝を加工します。その後、仕上げツールで仕上げます。ねじ山が深いチャネルに形成される場合、この手順は定期的に中断され、切りくずが取り除かれます。このような場合にも潤滑は不可欠です。

多くの人が特別なエマルジョンの使用を推奨しています。しかし、灯油や亜麻仁油の使用も良い選択肢かもしれません.

ブラインドチャンネルを敷設するときは、その深さをカットセグメントの長さよりも大きくする必要があります。 作業中のタップが必要なねじ長さを超えていないと不完全になります。溝自体は、ワークピースが万力で固定されている場合にのみ形成されます。

特定の場合に適切なクーラントを選択することは非常に重要です。真鍮と鋼のブランクを扱うときは、アマニ油を使用します。希釈されたエマルジョンは比較的用途が広いです。鋳鉄および青銅の構造では、無潤滑運転が許容されます。アルミニウム部品を彫る必要がある場合は、灯油を使用する必要があります。機械油やその他の鉱物油は使用しないでください。

丈夫で柔らかい金属を扱う場合は、運河洗浄ツールを定期的に取り外すと便利です。穴自体が浅い場合でも、このルールは守らなければなりません。 ツールの正しい挿入、歪みのないことを確認してください。 この点で最も重要なのは、浅い深さのブラインドリセスです。作業速度は、材料の種類と結果として生じる負荷を考慮して選択されます。送りは均一で滑らかでなければなりません。

コメントは正常に送信されました。