タップの特徴と種類

タップは、穴の中のねじを切るためのカッターです。 それらは、通常の鋼および非鉄合金で作られたワークピースの穴に同じものを切断する外部らせん溝を使用してねじが切断される硬質合金ねじの形で作られています。

それは何ですか?

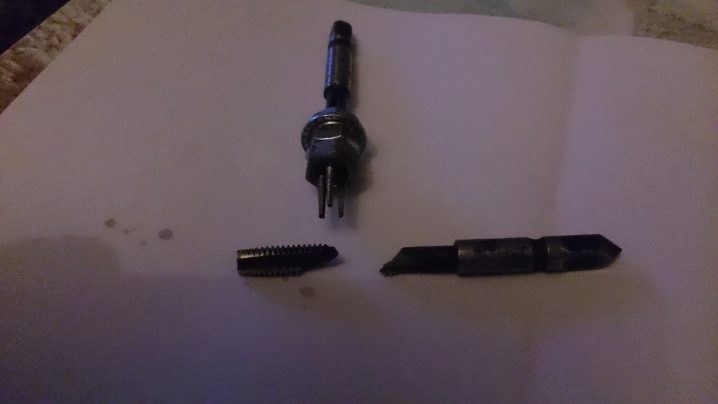

手回しノブにシャンク付きねじ切り用タップが固定されています。 機械では、ドライブによって駆動されるクランプ チャックがレンチの役割を果たします。 これにより、一度に 1 つではなく複数のワークピースにサービスを提供しながら、ねじ切りを 10 倍に増やすことができます。ツールの作業領域には、切断部分と調整部分があります。タップのらせん溝のプロファイルは、切削される溝のパラメータを正確に繰り返します。

超硬および広葉樹部品、特に硬質複合材のねじ切りには、3 つの工具が使用されます。それぞれの工具は、荒削り、中仕上げ、または仕上げ作業用に設計されています。 これら 3 つのツールの違いは、らせん溝の精度クラスです。 合金の粘性が高いほど、より多くのタップが使用されます。過度の粘性と弾力性により、追加の摩擦が生じ、工具の過熱がより顕著になります。たとえば、鋼 3 の切断は、主に 2 つ以下のカッターの使用に限定されます。

止り穴と通し穴のねじ切りは、実行方法が大きく異なります。 適用分野に応じて、ボール盤用のカッターとねじ溝の手動切削用のカッターも区別されます。機械化されたカッターは、リードイン ゾーンの輪郭が手動カッターとは異なります。

マシン タップは、ドリルと同じ方法で固定されます。レンチ用に設計されたシャンクはありません。

種類

塑性変形によるねじ切りには、加工時に切りくずが出ないカッターを使用します。 それらの主な特徴は、チップを除去するためのチャネルがないことです。 ナットカッターは、ナットの溝切りに使用します。それらは細長いシャンクと同じリードインによって区別されます。また、ラフカッターの代わりに仕上げカッターを使用することもできません。

予約制

ハンドトーチは、小規模生産で使用される部品にねじを形成するために使用されます。 カラーのシャンクの固定は、正方形の下に固定することによって行われます。 荒削り、中仕上げ、および仕上げカッターには、それぞれ 1、2、および 3 の番号が付けられます。

機械と手動はハイブリッドで、小さな作業場のフライス盤とボール盤で使用されます。 それらは短縮されたリードイン部分によって区別されます。これにより、工具が著しく大きな負荷の下で破損することはありません。

ナットカッターは特殊な構造をしているため、ナットはねじ込まず、長いシャンクに向かって進みます。 ナットが多く、製品の刃先から離れた領域全体にナットが詰まっている場合、取り外すと反対側から簡単に滑り落ち、部品を収納するコンテナに折りたたまれます。自動機械では、職人はシャンクが湾曲したカッターを使用する必要があります。タップからナットを取り外すためにプロセスを停止することはできません。輸送の準備が整ったナッツは、シャンクから自然に滑り落ち、受け取り容器に突入します。大部分が大口径の釣り用蛇口はカッターとして使用されます。これを使用すると、石油の汲み上げチャネルとして使用する必要のない岩に掘削されたチャネルに浸されたパイプを抽出できます。釣り用の水栓には鋭角のねじ山があり、上部にわずかに穴が開いています。

釣り用タップの主な要件は、過負荷に対する耐性です。これは、国内の条件で糸を通す場合には達成できません。

意図的に

ねじ切り用のタップの範囲は非常に広範です。各ツールは、特定の目的のために設計されています。そのため、溝を含まないタップは、アルミニウム部品の加工や、合金アルミニウム製のワークピースに使用されます。 チェッカーボード指向の刃先が交互になっているため、特に強靭な合金で作られた部品を加工する際の工具の摩耗が軽減されます。 ステップカッターは2ゾーン構造を採用しており、一方の部分で溝を切り、もう一方の部分で切りくずを取り除き、溝を研磨します。複合カッターは、タップとドリルまたはブローチを組み合わせたものです。チャネル カッターは、潤滑剤の導入を容易にし、摩擦を数十倍減らし、ツールを冷却します。

穴径5~40cmのベル型ワークで、刃数は直径16段。

切る糸の種類別

メートルねじとインチねじの直径は、常に完全に互換性があるわけではありません。 メートルねじは GOST 3266 に従って切断されます。 インチ単位のインチ スレッドは 25.4 mm に相当します。インチねじは、そのような各インチの溝の巻き数を考慮することによって異なります。パイプ円筒工具は、サブクラス G としてマークされます。この指定の後に、直径のミリメートル (または 1 インチの分数、整数インチ) の数が示され、ねじピッチは、穴の深さ 1 インチあたりのねじの数で示されます。パイプ コニカル タップは R タップと呼ばれ、1/16 のテーパーで溝を切り、作業部の端が止り穴の障害物に当たるまで溝を切ります。

ボルト・ナットのねじ込み方向が左右で異なります。 ボルトのように、タップは右 (時計回り) と左 (反時計回り) にねじれます。

それぞれ、ねじを緩めると、互いに反対方向に発生します。

材料

スレッドカッターは高速度鋼でできており、ダイヤモンドグリットでコーティングされている場合があります。ピュア ポベダイト タップは、ステンレス鋼やチタン、その他の超硬鋼種で使用できます。 タップ製造用の鋼種 - U10A、U12A、R6M5、R18 およびタングステン含有合金、またはコバルトを添加した組成物。

寸法

既存の州の基準に基づいて-そしてそれらのいくつかがあります-大量生産では1桁の奇数の金種が小さな値でのみ使用されたため、ソ連にはM7とM9のサイズはありませんでした。 今日、さまざまなカッターのロシア、ベラルーシ、ウクライナの市場では、M6、M8、M4、M10、M7、M3、M5、M2、M9、M10x1、M16、M12、M6x1、M20 の金種のタップが一般的です。

ねじピッチを示すマーキングは、2 つの値で署名されています。最初の値は、ワークピースの穴の直径に対応します。

|

彫刻溝、mm |

ドリル、mm |

||

|

ねじ径 |

ステップ |

ミリねじ |

インチ換算 |

|

3 |

0,5 |

2,5 |

設定されていません |

|

4 |

0,7 |

3,3 |

|

|

5 |

0,8 |

4,2 |

|

|

6 |

1 |

5 |

|

|

7 |

6 |

15/64 |

|

|

8 |

1,25 |

6,8 |

17/64 |

|

1 |

7 |

||

|

10 |

1,5 |

8,5 |

|

|

1,25 |

8,8 |

11/32 |

|

|

1 |

9 |

||

|

12 |

1,75 |

10,3 |

|

|

1,5 |

10,5 |

27/64 |

|

|

14 |

2 |

12 |

|

|

1,5 |

12,5 |

1/2 |

|

|

16 |

2 |

14 |

35/64 |

|

1,5 |

14,5 |

||

それらは、Sibrtech、ZUBR、Interskol、およびロシアを母国とする他のブランドによって製造されています。 ちなみに、Sibrtechは多くの生産地域を中国に移管しました。これにより、この会社はロシアの合金R6M5またはU11Aの中国の類似物を使用できるようになりました.高品質の高速合金をより柔らかい代替物に交換します。

使い方?

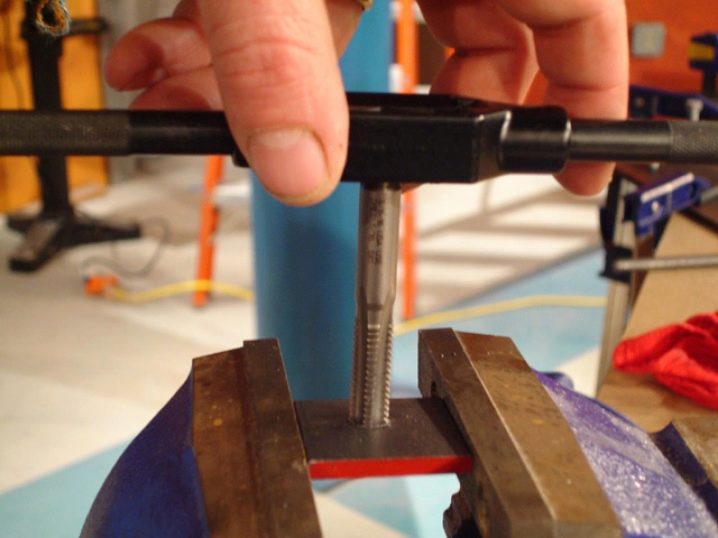

ハンドタップの使い方は以下の通りです。

-

プロジェクトに応じて、ワークピースに 1 つまたは複数の穴を開けてワークピースを準備します。製品の荒加工中に形成されたバリやガウジを取り除き、鋭利なエッジをすべて丸めます。

-

たとえば、パーツをクランプに配置します。万力で、またはシャックルまたはクランプで固定します。

-

タップの作業部と穴の内面に工業用油、リトールまたはグリースを塗布してください。

-

部品の平面に対して厳密に垂直にタップを向けます。どちらの面にも面取りをせずに、同じ方法で穴を開けた場合、どちらの面でも垂直性が損なわれてはなりません。

-

レンチをハンドタップに置き、カッターを回転させ、穴にねじ込みます。基本的なペースは次のとおりです。半回転または1回転、将来のネジまたはボルトのねじ込みの過程で、同じ量を戻します。切りくずを残すタップがタイムリーに切りくずを除去するには、カッターの後方通過が必要です。

-

数回回したら、オイルの補充やグリスの塗布を忘れずに。オイル潤滑ベースは、新しく切削された溝から切りくずをタイムリーに除去するのに役立ちます。

定期的に潤滑を続けないと、結果として生じる動きと静止の摩擦によりカッターがますます停止し、カッターがますますきつく通過し、力が増加し、タップの作業領域の一部が途切れます。 その結果、タップを短くする必要があり、その使用は浸漬の深さによって厳密に制限されます。 しかし、多くの場合、タップは単純に破損するため、新しいツールに交換する必要があります。

特殊なカッターを使用した自動機は、通常、手動のネジ切りと同じワークフローを使用します。 ミシン糸通しのアクションプランは以下の通りです。

-

前の手順のように、取り付け穴をねじ込むための部品を準備します。

-

ドリル プレスのチャック/コレットにカッターを固定します。

-

カッターと加工中の穴にグリスまたはオイルを塗布します。

重要: マシンを高速ですぐに始動しないでください。

一番下のギアに入れます。 220 ボルト (主電源電圧からマシンに電力が供給されている場合) ではなく、55 V などのはるかに低い電圧値を生成するバラストを使用することをお勧めします。最も単純なケースでは、速度を下げるには、マシン安全な場所にある延長コードまたは電源コードの切れ目で、ニクロム電気スパイラルのセクションを介して接続されています。

事実、タップはドリルではありません。つまり、タップは特定の直径で余分な材料を完全に切断し、加工中のワークピースの厚さにねじ込むときにそれ自体を移動させます。これはタップカッターについては言えません。 彼は、ドリルとは異なり、穴を前進させるためにわずかに小さい初期直径を使用します。後者のねじ山は、ボルトまたはねじにしっかりと適合する必要があります。 - 部品にしっかりとねじ込まれ、保持 (実行) 力に遭遇することなく、外側のねじ溝に沿ってぶら下がらないようにします。低速でタップを使用して作業することは、最も単純な物理法則 (力学) によって説明されます。これは、ワークピースと使用する切削工具に損傷を与えることなく回避することはできません。言い換えれば、高速をオンにすると、ドライブが低出力の場合はモーターとギアボックスが損傷するか、直径が小さすぎることが判明した場合にタップが破損します。

コメントは正常に送信されました。