プレキシガラスのレーザー切断

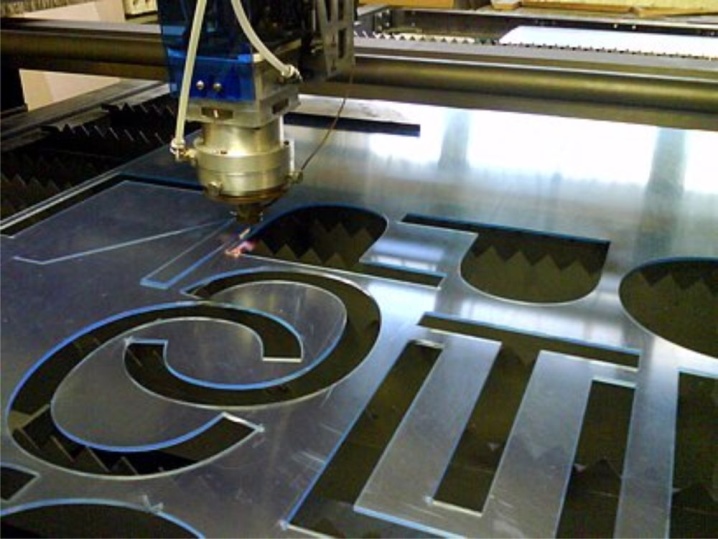

レーザー技術は、丸のこ、フライス盤、または手作業に取って代わりました。彼らはプロセス自体を簡素化し、プレキシガラスへの損傷の可能性を最小限に抑えました.レーザーの助けを借りて、最小サイズでも複雑な輪郭を持つモデルを切り取ることが可能になりました.

長所と短所

アクリルレーザー技術を使用すると、多くの利点があります。

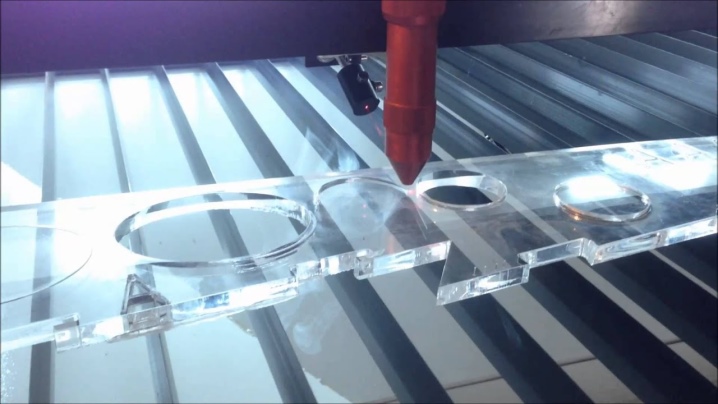

- すっきりとクリアなエッジ。

- 変形なし;

- プレキシガラスのレーザー切断は、偶発的な損傷のリスクを排除します。これは、その後の組み立てが必要な複雑な構造の製造において重要です。

- 切断された部品の端は、それ以上の処理を必要とせず、端が磨かれています。

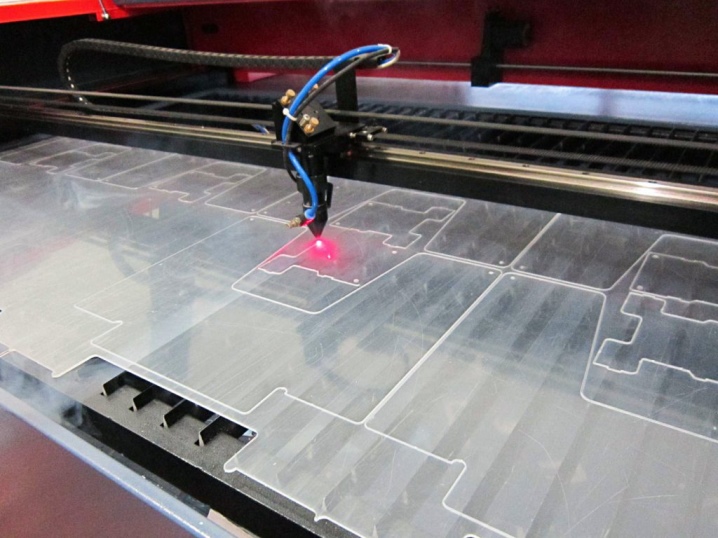

- レーザーを使用すると、材料を大幅に節約できます。この技術により、部品をよりコンパクトに配置できるようになり、廃棄物が削減されます。

- レーザー加工機の助けを借りて、のこぎりやフライスカッターでは完全に不可能な、最も複雑な形状の詳細を切り取ることが可能になりました。これにより、さまざまな複雑さの設計プロジェクトを解決できます。

- このようなマシンは、大量の作業を可能にします。

- レーザー技術は、セクションのその後の処理が不要なため、プロジェクトの実施にかかる時間を大幅に節約します;プレキシガラスを機械的に切断する場合、そのような処理は避けられません;

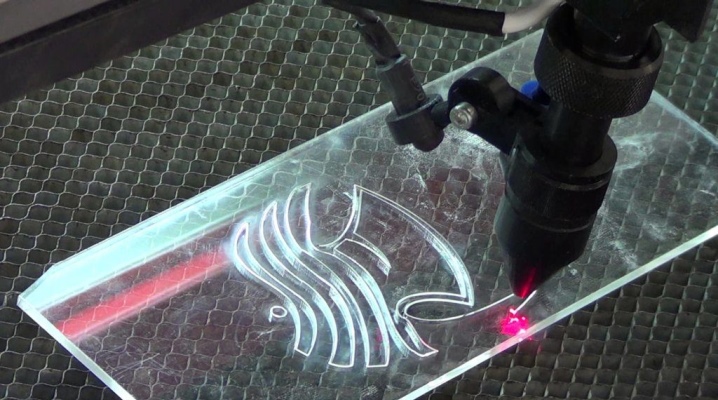

- レーザーはアクリルの切断だけでなく、彫刻にも使用されるため、メーカーサービスの範囲を広げることができます。

- このタイプの切断のコストは、特に単純な形状の部品に関しては、機械的切断よりも低くなります。

- この技術は、切断プロセスが人間の介入なしで行われるため、高い生産性とコスト削減を特徴としています。

このようにプレキシガラスを切断することの有効性は疑いの余地がなく、ますます人気が高まっています.

不利な点には、アクリルに残る高い内部応力が含まれます。

実行する方法?

自宅でプレキシガラスを切断するには、いくつかの方法があります。職人は、ジグソー、ハックソー、3枚歯のディスクを備えたグラインダー、およびニクロム糸を使用します。その上、 メーカーは、プレキシガラスを切断するための特別なナイフを提供しています。 多くの選択肢がありますが、レーザー切断は最も高度な方法です。このような機器を使用すると、複雑で独創的な輪郭を作成できます。

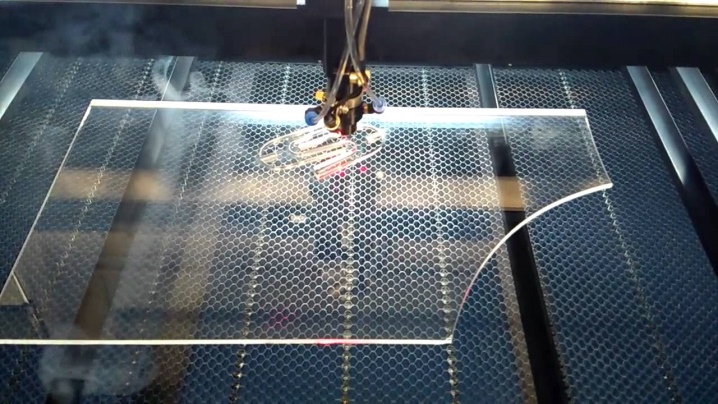

処理の品質と速度はビームのパワーに依存し、シート送りはエッジの光沢に影響します。

送り速度は材料の厚さによって異なります。厚ければ厚いほど送りは遅くなり、その逆も同様です。 エッジの品質は、送り速度の精度に影響されます。速度が遅すぎるとカットが鈍くなり、速度が速すぎるとエッジにノッチとバンディング効果が生じます。非常に重要なのは、レーザーの正確な焦点合わせです。シートの厚さの中央線に厳密に対応する必要があります。処理後の有機ガラスは、透明なエッジと鋭い角を持っています。

プレキシガラスを切断するプロセス全体は、レーザーユニットの動きを制御するコンピュータープログラムによって制御されます。 必要に応じて、有機ガラス表面の装飾仕上げ、彫刻、くすみをプログラムできます。 材料のシートを作業面に置き、必要に応じて固定しますが、機械的ストレスを受けないため、特に必要はありません。

必要な変更とタスクがコンピュータープログラムに導入されます。要素の数、形状、サイズです。

特別な利点は、プログラム自体が部品の最適な配置を決定することです。

必要なアルゴリズムを実行した後、レーザーがアクティブになります。多くの職人が、自宅で仕事をするためのレーザー加工機を自作しています。

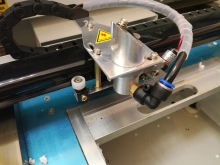

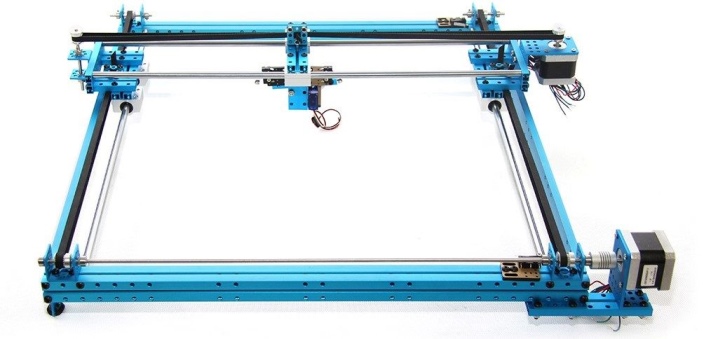

自分の手でレーザー加工機を組み立てるには、高品質のツールを入手できる一連のコンポーネントが必要です。

- レーザーガン - ビーム変換用;

- スムーズな動きで必要な結果が得られるキャリッジ。

- 多くの人が即席の手段でガイドを作成しますが、いずれにせよ作業面をカバーする必要があります。

- モーター、リレー、歯付きベルト、ベアリング;

- 必要なデータ、図面、またはパターンを入力できるソフトウェア。

- コマンドの実行を担当する電子電源。

- 運転中、有害な燃焼生成物の出現は避けられず、その流出を確実にする必要があるため、換気システムを確立する必要があります。

最初のステップは、必要な図面を含め、必要なコンポーネントを準備して収集することです。自分で作成したり、インターネットのサービスを利用したりできます。ここには、役立つ情報や既製の図面がたくさんあります。家庭での使用には、Arduino チップがよく選択されます。

制御システム用のボードは、既製のものを購入するか、マイクロ回路に基づいて組み立てることができます。

キャリッジは、他の多くのコンポーネントと同様に、3D プリンターで印刷できます。 軽量で構造の重さを軽減するため、アルミニウムプロファイルが使用されています。フレームを組み立てるときは、留め具をきつく締めないほうがいいです。作業のすべての段階を完了した後にこれを行うのが最善です。

すべてのキャリッジアセンブリを組み立てた後、その動きの滑らかさをチェックします。 次に、フレームの角を緩めて、歪みから発生した応力を解放し、再び締めます。乗り心地の滑らかさとガタの無さを改めてチェック。

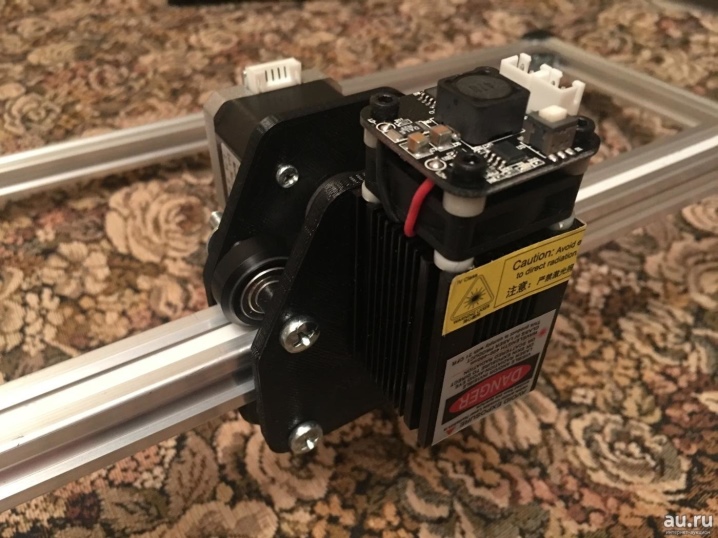

次の作業は電子部品です。 445nM の波長と 2 W の出力を備えた、ドライバーを備えた青色レーザーは、それ自体が十分に証明されています。すべてのワイヤ接続ははんだ付けされ、熱収縮で梱包されています。リミットスイッチの設置により、快適な操作が保証されます。

レーザー加工機のケースは合板、合板などで作ることができます。自分で作ることができない場合は、家具工場に注文することができます。

間違いを避けるには?

レーザー切断で有機ガラスを切断する際の間違いを避けるために、この方法は機械的な方法とは大きく異なることを覚えておく必要があります。 レーザー ビームはプラスチックを切断しません。プラスチックが表面に接触すると、材料の分子が蒸発するだけです。

この特性により、切断中に部品が互いに接触してはなりません。そうしないと、エッジが損傷する可能性があります。

複雑な製品を作成するには、ベクター形式のレイアウトをプログラムに入力します。 マシン モデルが設定の独立した選択を提供しない場合、温度とビームの厚さに必要なパラメーターが設定されます。自動化により、要素の位置が 1 枚または複数枚のプレキシガラスに分散されます。許容厚さは 25 mm です。

レーザー加工機での作業には、プログラミング中に非常に高い精度が必要です。そうしないと、出力で高い割合で不合格になる可能性があります。

これは、変形、エッジの溶融、またはラフカットで構成されます。場合によっては、ミラーカットを得るために研磨モードが使用されますが、これには2倍の時間がかかり、製品のコストが増加します。

レーザー切断の利点については、ビデオをご覧ください。

コメントは正常に送信されました。