自宅でのフォームブロックの設置と製造の選択

発泡コンクリートは、低層建築で非常に人気のある材料です。工業生産のほか、自主制作も行っています。さまざまな種類のブロックを発行することは、収益性の高いビジネスになる可能性があります。ただし、自宅でのフォームブロックの製造には多くの機能があります。適切なユニットを購入する前に、材料自体の特徴、関連ツールの適切な選択、および使用される混合物の消費について考えておく必要があります。

素材の特徴

フォームブロックはモルタルから作られています。

- 砂;

- ポルトランドセメント;

- 発泡剤(泡濃縮物);

- 水。

この場合、発泡コンクリートのかさ密度は異なる場合があります。 実際、それは細胞構造を持つコンクリートです。これは、閉じた気泡の塊によって形成されます。この機能により、材料の密度が低くなり、熱伝導率も低下します。異なる密度指標を使用すると、フォームブロックは断熱材、構造断熱材、および熱伝導率の低い構造材として使用できます。

原則として、密度のレベルが決定されるのはフォームコンクリートのブランドです。値が低いほど、材料を作るために使用された混合物の量が少なくなります。この事実はコストに反映されます(発泡コンクリートはコンクリートよりも安価です)。ただし、密度が比較的低いため、家の中の仕切りを作るのに有利な材料と考えられています。

フォームブロックは加工が簡単で、一般的な弓のこで切断できます。また、釘を打ち込んでも型崩れしません。仕事では、それは木に似ており、形は長方形です。ブロックは、標準の要素から特大の要素まで、さまざまなサイズを持つことができます。

自家製発泡コンクリートの寸法は、購入したユニットの形状によって決まります。

長所と短所

発泡コンクリートには、建設業界で需要があるため、多くの利点があります。この材料は、時間の経過とともに品質と性能特性が実質的に変化せず、老化することはありません。環境への配慮により、メーカー、ビルダー、家庭の健康に無害です。有毒物質を空気中に放出せず、耐久性と信頼性が高く、優れた断熱性を保証します。

また、防音性が高く、現代人にとって重要な騒音レベルを下げることができます。フォームブロックは発火しません。構内の温度背景を安定させることができ、設置も容易で生産の採算性も高い。重量が軽いため、コンクリートのような大きな負荷がかかりません。これにより、基礎の設置コストを削減できます。

ただし、発泡コンクリートには利点とともに欠点もあります。 たとえば、耐久性があると考えられているにもかかわらず、コンクリートや鉄筋コンクリートに負けています。他のニュアンスには、フォームブロックが曲がらないという事実が含まれます。また、環境から吸収することができるため、湿気に対して不安定です。

素材が職場で生産されたか家庭で生産されたかに関係なく、収縮します。

機器とツール

家庭でのフォームブロックの製造 次の機器と備品が必要になる場合があります。

- セメントと砂のフィーダー;

- 少なくとも200 l / minの容量を持つ泡発生器;

- バー設定;

- 使用済みウォーターディスペンサー;

- 振動スクリーン(原料ふるい);

- 完成した混合物を排出するためのホース;

- コンプレッサー;

- 少なくとも250リットルの容量を持つコンクリートミキサー;

- ブロックまたは切断機の特殊なフォーム。

自宅で建材を生産するために必要な機器を今日購入することは難しくありません。必要に応じて、完全な生産ラインだけでなく、個々のコンポーネントも購入できます。家庭でフォームブロックを製造するための機器は、固定されているだけでなく、持ち運び可能であることを考慮する価値があります。ラインはコンベアまたは自動化できます。これらの要因によって、購入した機器のコストが決まります。

あらゆる機器セットの中心にあるのは、泡発生器です。 このような装置は、1 日あたり約 100 ~ 110 立方メートルの物質を放出することができます。固定ラインの特徴は、高い生産性と優れた品質、低コストです。そのようなキットの費用が約 150 万ルーブルであることを考えると、これはその購入に疑問を投げかけています。

モバイルフォームコンクリートプラントは、高価なフォームジェネレーターを購入する必要がないため、建設市場で需要があります。しかし、これに伴い、高性能を誇ることもできません。原則として、この場合は圧力ユニットが使用されますが、そのすべての力で、1日あたり40〜45立方メートルを超える完成品を生産することはできません.

同時に、完成したブロックは、多くの場合、泡濃縮物を大量に消費して作成されます。

それらの強度は、固定ラインで作成された類似物よりも劣っています。家庭生産用の完全なセットの価格は、5万から30万ルーブルまでさまざまです。この場合、原則として、高出力の機器はコストが高くなります。たとえば、300,000 ルーブルのキットは、1 日あたり約 72 立方メートルの発泡コンクリートを生成できます。

自動ラインには大きな領域が必要ですが、これは最初は提供されていないため、しばしば問題になります。 原則として、そのようなラインでは、セメント、水、砂、および自動投与量の添加剤用のホッパーを作成する必要があります。さらに、発泡コンクリートを乾燥させ、型枠に流し込み、設備を切断する領域について考える必要があります。この装置は、1日あたり平均約80〜100立方メートルの材料を生産できますが、キットの価格は150万〜300万ルーブルであるため、誰もがそのような贅沢をする余裕はありません。

初期段階で十分なお金がない場合は、中古の機器を購入します。ただし、この場合、非常に迅速に部品を交換する必要がある可能性があるという事実に備える必要があります。

さらに、稼働中の機器が完成した発泡コンクリートの品質を低下させる可能性があることを理解する必要があります。

発泡コンクリート用に購入したフォームは異なる場合があります。今日、それらは鋼、合板、およびプラスチックでできています。製品の容量は異なります。たとえば、寸法が 390x190x288 mm のプラスチック金型、寸法が 588x300x188 mm の合板オプション、パラメータが 600x300x200 mm の鋼製金型を購入できます。それらを購入するときは、完成した素材の品質がこれに直接依存するため、形状の厳しさを考慮することが重要です。対称性のわずかな違反でさえ受け入れられません。

発泡コンクリート塊を注ぐための金型を選択するときは、その製造材料に注意を払う必要があります。 型枠を組み合わせることができることを考えると、これは特に重要です。たとえば、売り手が、頑丈なプラスチックインサートを備えた金属バージョンが最高温度にも耐えることができると述べた場合、これを盲目的に信頼するべきではありません.

事実、そのようなフォームは実際には短命です。発泡コンクリート塊の乾燥と硬化の過程で、大量の熱が放出されます。

どんなに高品質なプラスチックでも、温度の上昇に反応します。

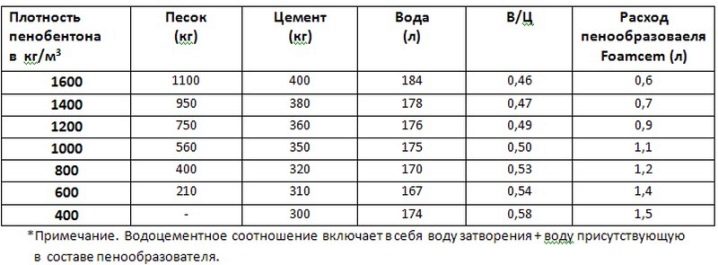

混合物の消費量と割合

発泡コンクリートの製造における構成成分の割合は次のとおりです。320 kgのセメント(たとえば、グレードM500)の場合、420 kgの砂、45リットルの水で泡を作り、120リットルの水でモルタルを作ります。 .泡濃縮物に関しては、その消費量は特定のブランドによって異なります。通常、このような容量の場合、1.2 ~ 1.5 kg の範囲で使用されます。生産用の水は水道水だけでなく、テクニカルで適度な硬度の水も適しています。

レシピと比率は、最終的に得なければならない発泡コンクリートの密度に直接依存します。 たとえば、D 600 フォーム ブロックのかさ密度が必要な場合は、砂 210 kg、セメント 310 kg、モルタル用の水 110 リットル、フォームの希釈用に 54 リットルを使用します。さらに、建築材料の成分は、1.3kgのフォーム濃縮物と715リットルのフォームです。全数の成分を混合すると、685 kgの生の質量が得られます。

高密度が必要な場合 (たとえば、1 m3 あたり 1000 kg)、フォーム コンクリート マスは、590 kg の砂、350 kg のセメント、120 l の溶液中の水、42 l のフォームから作られます。このようなレシピでは、1kg以下の泡濃縮物と560リットルの泡が使用されます。その結果、後者の場合、フォームブロックを製造するための原材料の質量は1103 kgになります。

得られた泡と溶液の均一性を監視することが重要です。これにより、完成品の品質特性が向上します。適切なレシピを選択するときは、現在のGOSTによると、完成した材料の収縮が1平方あたり3 mmを超えてはならないことに注意してください。メートル。

実行する方法?

家庭でのフォームブロックの製造は、鋳造と鋸引きの2つの方法で行われます。古典的な日曜大工の製造技術には、コンテナ全体を同じサイズの別々のセクションに分割するために、取り外し可能な仕切りと側面を備えた特別なカセットタイプのフォームを使用することが含まれます。このような形では、溶液が乾燥して硬化した後、完成したフォームコンクリートが取り除かれます。建築材料を製造するこの方法の主な利点は、モノリシックブロックを切断する必要がないという事実です。

これにより、鋸盤を購入する必要がなくなり、設備コストが削減されます。 ただし、厳密なジオメトリに違反する可能性があるのはフォームです。高価な治具を購入しても、硬化後に金型に流し込むすべての要素が完璧になるわけではありません。結婚はいずれにせよ、これは使用される混合物の追加費用です。

フォームブロックの破壊を防ぐために、屋外で数日間分解する特別な潤滑剤を使用する必要があります。

このような物質は安価ではありませんが、使用しないと、フォームブロックに欠けやひび割れが発生する可能性があります。

ほとんどの場合、家庭生産では、切断技術が使用されます。この場合、1 つの大きな型が最初に注がれ、その後、所定のサイズの個々の要素に切断されます。この方法では、鋸盤を購入します。一定の投資が必要になりますが、収益性は向上します。この方法の利点は、各要素の厳密な形状と、フォーム ブロックの端でのチップの形成を最小限に抑えることです。

ただし、小さなブランクを作成するには特別な設備が必要であり、費用がかかるため、この手法は財布によく合います。さらに、モノリシック スラブを小さな断片に切断すると、材料の製造に費やされる時間が長くなります。

裁断機には2種類あります。 最初のケースでは、これはモノリシック材料が硬化 (変形) した直後に切断されるユニットです。板ごと鋸引き機に移す必要がなく、人件費と時間を削減できるので便利です。フォームブロックの切断は、高い切断精度を特徴とする特殊なストリングによって発生します。

これらの切断要素の欠点は、壊れやすいことと、適切なコストです。

切断装置の 2 番目のタイプでは、発泡コンクリート モノリスを切断のために移動する必要があります。この場合、円盤型の刃でカットする必要があります。弦とは異なり、このようなナイフは耐久性があり、ユニット自体を維持するのに経済的です。しかし、控えめに言っても、フォームコンクリートスラブをそれらに移すのは不便で面倒です。

フォームブロックの硬化は、自然とオートクレーブの 2 つの方法で行うことができます。 同時に、2 番目の方法で乾燥されたエレメントは、最高の品質特性を備えています。したがって、優れた建築材料を取得するための最も有利な条件を作成することが可能です.ただし、そのような機器の価格はポケットに大きく当たるため、少量生産の場合は購入されません。

自己乾燥発泡コンクリートは、夏によく乾きます。原則として、乾燥中の部屋の温度がマイナスの場合は、型枠を覆うか、フォームブロックを蒸すための特別なチャンバーの作成を検討する必要があります.最初のケースでは、ポリエチレンまたは工業用バッティングが通常使用されます。 2 つ目は、生産ワークショップ内にこれらのニーズに対応するための部屋が割り当てられます。

このような部屋では、ブロックを均一かつ適切に硬化させるために必要な湿度を考慮して、特別な温度体制が作成されます。多くの場合、蒸気発生器がこれらの目的に使用され、ワークフローの自動化が試みられています。余分なお金はないが、フォームブロックの乾燥時間を増やしたくない場合、この問題を解決するためにさまざまな予算オプションに頼っています.誰かがチャンバーにバケツの水を入れ、別のケースでは、ガス加熱との通信が行われます。

これらのソリューションに満足していない人は、生産ホールの特定の部分を、許容できる価格で区別される入手可能な材料で囲みます。たとえば、古いレンガ、プロファイルシート、さらには同じフォームブロックがフェンシングとして使用されます。チャンバーをガスで蒸すときは、選択したモードの最適性を考慮する必要があります。理想的には、室内の湿度が 65% を下回らないようにする必要があります。ただし、生産が熱および湿度チャンバーの形で特殊な機器の購入を提供していない場合、これは完成した材料の認証に影響を与える可能性があります。

製造技術

家庭で発泡コンクリートブロックを製造するための標準的な技術は、いくつかの操作で構成されています。

- 最初に、別の容器で泡濃縮物を調製する。 その後、水と混合されて蒸気発生器に送られます。超音波で内容物を発泡させるキャビテーションユニットを自社生産している場合は、この工程は飛ばします。

- 次の段階では、発泡コンクリートの混合物を準備する必要があります。 これを行うには、混合物の必要な成分と特別な添加剤をミキサーチャンバーに入れます。その後、チャンバーは事前に準備された泡で満たされます。技術のルールによれば、チャンバー内での混合は数分以内に行われます。

- 生産にキャビテーションユニットを使用すると、 最初に、混合のために発泡剤がチャンバーに入れられます.この場合、作業ソリューションの残りのコンポーネントは後で配置されます。この場合、攪拌時間は 0.5 分を超えてはなりません。この段階で、溶液を注ぐ準備が整いました。

- 攪拌後、組成物は既存の型に注がれる。 質量が機器の表面に付着するのを防ぐために、接触点はエンジンオイルまたは特殊な潤滑液で事前に潤滑されています。組成物の凝固および硬化中の室内の温度は少なくとも+20℃であることが望ましい。約 8 ~ 10 時間後、フォーム コンクリートの強度は 4 分の 1 になります。

これは、必要な寸法とパッケージングを考慮して、カットするのに最適な時期です。 エレメントの最終的な強度は、製造日から 28 日後に得られます。リリース強度は、指定されたものの 3 分の 1 と見なされます。

2日で商品を売ることができます。

何を考慮しますか?

今日インターネットで見つけるのが難しくない基本的な知識、電力計算、および図面を使用して、フォームブロックを製造するための機器を自分で作成する方がはるかに簡単に思える場合があります。ただし、実際には検討する価値があります。家庭用ミニ工場での発泡コンクリートの製造は、その利点に依存するため、不正確さを許しません。極端な場合、工場製品は不要として将来的に販売することは難しくありませんが、自家製製品は引き取られずに残ることを理解する必要があります.

フォームブロックの製造には、ポルトランドセメントグレードM 500が使用されます。 完成した要素の品質特性を改善するために、さまざまな添加剤がそれに追加されます。たとえば、Bio NM モディファイアを使用すると、フォーム ブロックの霜に対する耐性を向上させることができます。添加剤「バイオラックス」とラストンにより、素材の構造内の空気濃度を高めることができます。

完成品が優れた断熱特性を持つためには、その製造のために工業用発泡剤を購入する必要があります。いくら節約して自作しようと思っても、生産で作ったオプションのような保温性の指標はありません。

高品質の原材料が高品質のフォームブロックの基礎であることも重要です。

下のビデオを見て、自宅でフォームブロックを作る方法を見つけることができます.

コメントは正常に送信されました。