プレートとは何ですか?

ダイ (lerka) - おねじを切る装置。タップとは異なり、ボルト用の凹部のみを作成でき、ナット用にドリル加工されたワークピースには作成できません。 また、ボルトとスタッドは量り売りで自由に販売されていますが、ねじが丸材に単独で適用される場合があります。

それは何ですか?

ねじ切りツールは、その助けを借りて、手動または特別な機械を使用してねじ溝を切るように設計されています。機械化された切断の場合、ドリルまたはドライバーを使用して、低速でゆっくりと、けいれんすることなく作業できます。 ダイは折りたたみ式のデザインにすることができますが、レルカは、片側または両側にツールの中心軸(中央)の周りに穴と溝がある巨大な要素があるため、2 つの半分に分解することはできません。

実際、今日のダイスとラークはまったく同じです。 以前は、レルカは高精度のねじ切り用の工具として分類されていました。実際、これは、切削特性を備えた非常に硬化した鋼で作られた中心軸ナットです。たとえば、ワークピースに、より単純で非硬化の低合金、低合金からねじ付きチャネルを簡単に作成できます。炭素鋼 St3。ねじ溝を切るためのサンプルは、この鋼から作られた滑らかな M10 冷間圧延強化材です。

種類

ダイの厚さは、ねじ切りされたチャネルの約 8 回転の高さに等しく、エッジに沿ってワークピースに残ります。 実際には、各スパイラルコイルが約6〜8回通過するように設計されていますが、同じ数の最後のものを除いて、それを超えるとファスナーの図面に従って糸が切断されません.インテーク部分は8ターン中3ターンのみ。

意図的に

切削(カットあり)、ソリッド、スライド切削品を製作。 側面の1つからの最初のパスのカット-実際、これはこの消耗品のスルーカットです。 スライドするものには、互いに分離できる2つの要素があり、ツール内のターンのサイズとデザインが完全に同じです。それらを使用するには、それらを挿入する特別なホルダーが必要です-クルップ。 中実のものは何の特徴も表していません - それらは実質的に鋳造され、中実で穴が開けられ、中実でカットされています。 工場(コンベア)の状態でダイヤモンドタップで切断するときに、ターンに沿って整列した切断の内側の端の間に、高速度鋼からワークピースに形成されます。ワークピースからチップを除去するための技術的な穴があります。処理中です。

ねじ方向

おねじには、必要な方向と一致する方向があります。ほとんどの恒久的に固定された構造では、右ねじが使用されます。一例は、自家製のオーディオ周波数パワーアンプのU字型ケースで、プリント回路基板とケース自体の壁がボルトまたはネジ、右ネジのネジで固定されています。 このようなねじ山は、ねじ自体と同様に、ボルトまたはねじが時計回りにねじられています。 ナットはボルトに同じ方向にねじ込まれています。

回転部品には、メカニズム、ボルト、スタッド、左ねじ付きの車軸が使用されます。 事実、ホイール、ローラー、またはプーリーが(ボールベアリングの滑りとともに)回転するとき、糸は正確に左に回転する必要があり、左に回転するときは右に回転する必要があります。このルールを無視すると、レーシングスポーツカー(ボライド)では、数百メートルを通過した後、ホイールが空転して飛び去り、事故でドライバーが負傷します。自転車や電動スクーターまで、すべての車輪付き車両に同様のアプローチが適用されます。

この目的のために、例えば、自転車のハブ用の M14 スタッドを切断するために、左右のタイプの雌ねじを備えた M14 ダイスが均等に使用されます。 それらはタップでも同じことを行います-それらでは、ダイの内側のネジと同様に、外側(外側)のネジが左右の方向に使用されます。 後者では、ロックおよびエンド ナット、ねじ付きコネクタ ホルダー用にねじがカットされます。これらの部品はすべて、自転車のハブに組み込まれた単一の一体型メカニズムを形成し、この車両に乗るときにガタのないスムーズで均一な乗り心地を実現します。駆動部品、ギアボックス、組版ブッシングの製造には、ダイスとタップなしでは不可能です。

プロファイル別

プロファイルねじは、普通および円錐形、メートル法およびインチにすることができます。 単純なダイの内側の切断端は、中央に対して互いにターンのインデントが等しくなるように配置されています。 軸。円錐形の場合、それらにはある程度の収束があります-回転に沿って平面を描くと、まるで円錐に折りたたまれて特定の点で収束するかのように、紙から手で折りたたまれた種子の袋のようになります。 プロファイルの設計によると、円形(平らな円筒形)に加えて、六角形、正方形、角柱のラムカッターが区別されます。 四角形と六角形は、同じネジ用のネジ溝が切られているロッキング取り付け穴にねじ込むネジで固定する必要はありません。

ホルダーでは、「顔のない」(丸い)ダイとは対照的に、鋭利なエッジがしっかりと固定され、追加の固定は必要ありません。 ダイホルダー自体が完全に中心にフリースペース(くぼみ)を持っていることだけが重要です。そこにダイ消耗品が挿入されます。便宜上、ダイが簡単に入り、動作中に脱落しないように、ダイホルダーには、通常のケースを備えた携帯電話の車載ホルダーで使用されるものと同様の磁気ブランクが追加されています。裏には鉄板を縫い付けています。

非磁性のファセット ダイ ホルダーを使用すると、処理中のワークピース (カット) 用の通路がある特別なラッチにより、ソリッドまたはスプリット ダイを固定できますが、ダイ カッター自体は非常にしっかりと保持されます。 経験豊富な職人は、旋盤とフライス盤を手元に置いて、所有している金型用の任意の金型ホルダーを作成できます。

材料

ご存じのように軟質プラスチックやパラフィンなどの硬度の低い素材にしか彫れない木型に加え、 9XC、KhVSGF、R18、R6M5、R6M5K5、R6M5K8、およびそれらの外国の対応物など、合金添加物を含む高速度鋼の例が販売されています。 たとえば青銅製の金型を使用すると、通常の中炭素、高合金(ステンレス製品を含む)から銅を切断できます-アルミニウム、スズ、鉛、低融点合金。確かに、軟質金属や重金属にらせん(らせん)溝を製造することは非常にまれです。たとえば、原子炉の鉛ファスナーでは、可能な限りどこにでも広がる放射線を吸収することが重要です。

鋼材 - 9XC - は常に示されているわけではありません。技術注文の消費者が別の方法で規定しない限り、一部のメーカーはデフォルトでこの合金を使用していると考えられています。

ポベダイトとダイヤモンドのダイスは、自由市場にはありません。 それらは主にワークショップ向けに製造されています。たとえば、製造が中止され、公式に見つけることができなくなった部品を独立して製造するための機器があります。個人事業主として働く自動車整備士や自転車整備士は、切削鋼種を大幅に上回る硬度・強度の材料で作られたねじ切り機を入手するが、そのようなケースは非常に個性的である。ただし、単純な高速 (鋼) フラット カッターとタップのメーカーは、pobedit とダイヤモンド ダイスを相互に購入することができます。たとえば、高速タップはまさにこのフラット カッターを使用して切断されます。逆もまた同様です。高速ダイスは、ダイヤモンドまたは勝利のタップで「カット」されます。

通常の消費者は、主に任意の(高速)切断鋼からのラム(レロチニー)消耗品を提供されます。 従来のスチール ダイスの欠点は、たとえば直径 3 ~ 4 mm の硬化鋼線に溝を切ることができないことです。 潤滑にもかかわらず、それら自体は硬化していますが、すぐに鈍くなります。ただし、非鉄金属、低および中炭素、低および中合金の鋼種では、高速金型で簡単に対応できます。このオプションのリソースは、完成したスレッドの数千から数十万ターンです。

寸法

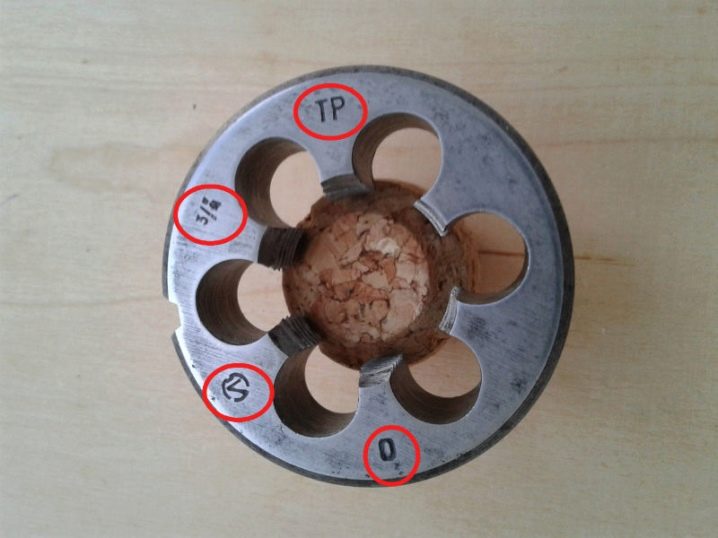

サイズを考慮する前に、固体製品のマーキングを理解してください。

- マーカー「M」 ねじがメートル法であることを意味します。たとえば、M-24-2 は 24 ゲージのメトリック スレッドを示し、ねじ溝ターンのエッジ間の距離は 2 mm です。メトリック ダイには、ワークピースから余分な鋼を押し出した後、ダイのヘリカル ヘリカル パスの全長に沿って 60 度のエッジ角度が残ります。

- "G" - インチねじ、主にパイプライン セグメントの切断に使用されます。 G-1⁄2 は、1/2 インチ パイプ用のネジ切りツールです。 1/2、3/4、1、2、および 3 インチのダイが最も一般的で、アパートやカントリー ハウスの給水システムに使用されます。ねじ切り角度 - 55。

- LH - ラム製品の左ねじ。 このような消耗工具は、ねじ切り車軸 (ハブ) が使用される機構の製造において需要があります。

- 「K」 - ダイスのタイプは、主にコニカル スレッド製品に使用されます。 ワークピース (パイプ、ピン) は、セグメントの最初から最後 (バッティング) まで可変直径を持ちますが、割型がわずかに弾力性があり、ミリ単位で作業直径を変更する変形も可能です。頂角は60度。

- 「TR」 - 台形型。 特殊部品の溝切りに使用します。 「BSW」または「BSF」 - 刃先角度が 55 度のインチ型。 UNC/UNFマークは、米国の州規格および国際規格に準拠した統一された糸の切断に対応しています。ねじ角度 - 60。

ねじ径 M6、M8、M10、M12、M16、および M20 の場合、5.80 ... 5.95、7.75 ... 7.90、9.70 ... 9.95、11.80 ... 11 のスムーズ ピン公差が適用され、それぞれ .95、15.80 …15.95 および 19.80…19.95 mm。 サイズに合わせてピンの直径を正確に一致させることはお勧めできません。たとえば、M20 の場合は 20 mm です。ねじ切りが遅くなり、ラーカがきつくなり、潤滑が必要になり、ねじ溝がわずかに不正確になります。次に、ツールはさらに過熱し、摩耗が早くなります。

国内市場の標準サイズのうち、1/2 インチと 3/4 インチの金種が広く普及しています。ミリサイズのメトリック ダイ - M6、M10、M8、M16、M3、M7、M24、M4、M12、M2、M16x2、M5、M20。

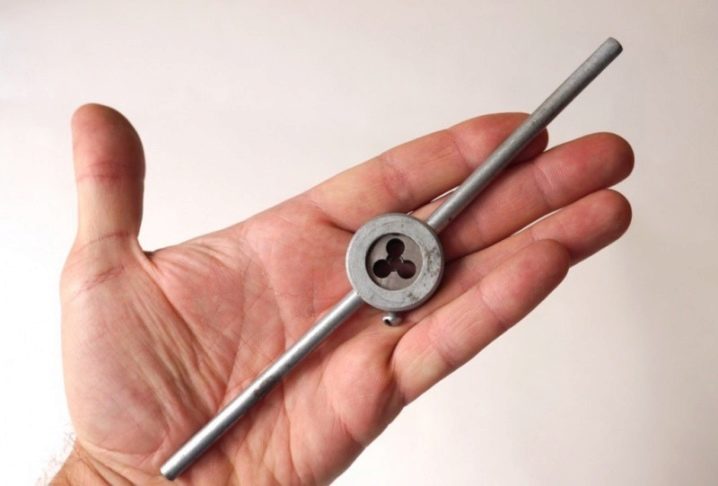

補助装置

フラット カッターの場合、2 つの手動要素が必要です。金型ホルダーとそれ用の同じノブです。後者は、特別なロック穴を使用して前者にねじ込まれます。 ネジ付きの取り付け穴がない安価な試験片では、ネジなしの留め具が使用されます。これは、これらのカラーをダイ ホルダーに溶接することで改善できます。 ダイホルダーのツマミ用穴は非貫通です。さまざまなグレードの焼入れ鋼を扱う職人は、ダイホルダーなしで作業します。ノブをダイに直接溶接し、工具を再硬化します。場合によっては、疑わしい硬化の中国の金型を手元に置いて、それを再硬化して、切削特性をいくらか改善することができます。

多数の長いスタッドに溝を切るには、特殊なロング ギャップ ダイ ホルダーを備えたドライブを使用することをお勧めします。このドライブには、加工されたピン (またはパイプ) へのねじ込み通路用のワークピースの進入マージンがあります。セクション)。 ガイドとプッシャーを使用して、ワークピース (パイプ、ピン) を自動的に押し込む変形が可能です。 - 特別なグリップ装置で (自動レールカと一緒に) 回転しないようにします。カートリッジダイホルダーは、ワークピースの端が挿入されるダイカッターをクランプし、事前に1または2回転に等しい距離に研ぎます。エンジン(ドライブ、ギアボックス)は低速でオンになりますが、徐々に速度が上がります(一定の制限まで)。

フラットカッターとワークピース自体の過熱を防ぐために、ワークピース自体とラークに工業用またはエンジンオイルが定期的に供給されます。 このような機械のオペレータは、手動制御によって作業を行うことができます。完全な自動化のために、ねじ切り機は CNC 原理で動作するマイクロコントローラーを使用します。エンジンは自動的に始動して減速し、定期的にオイルが供給されます。1 つまたは複数のワークピースを処理した後、作業機械から切りくずを取り除く必要があります。この機能は、コンベア アテンダントと、そのような機械と連携して作業する技術 (建設) 掃除機の両方によって実行されます。

ツールの使い方は?

コンベヤやねじ切り機がまだ必要ない場合は、パイプやピンを手動で切断するのに有効な単純なルールを使用してください。

- 糸を切る予定の端を、1 ~ 2 回転の隙間の長さに研ぎます。

- lehrka と工作物に工業用オイルを塗布します。

- ラークをダイホルダーに取り付けます。

- レンチをダイホルダー自体に取り付けます。

- ワークを万力で固定します。

- ダイホルダーを研いで油を塗った機械加工する端に置き、工具を滑らかなジャークで回転させ始めます。ダイスを 1 回転ごとに半回転させた後、スクロールして戻します。これにより、切りくずが出やすくなり、工具の摩耗が少なくなります。

- カット溝を数回転させた後、金型をワークからねじ込み、切りくずを取り除きます。次に、徐冷炉とワークピースに再度潤滑剤を塗布し、パイプまたはピンの必要な部分が通過するまで切断を続けます。

冷間圧延された鋼ビレットは、熱間圧延された鋼ビレットよりも多少ねじ切りが容易です。これは、熱延鋼板にはない「冷線材」の理想的な平滑性によるものです。

プレートの正しい使い方については、次のビデオをご覧ください。

コメントは正常に送信されました。