ダイスによるねじ切り

おねじ切りは、機械、機構、または支持構造の製造を想像するのが難しい作業です。 ここでは、リベットとスポット (または平面) 溶接が常に適切であるとは限りません。つまり、ねじまたはボルトによる接続は依然として避けられます。

トレーニング

ダイス (めねじ付き HSS サーキュラー カッター) でのねじ切りの準備をするには、いくつかの手順に従います。

- ロッドまたはパイプを(必要に応じて)特定の長さに切断して整列させます。

- 最初にカットする予定のエッジを円で研磨します。これにより、ダイの回転が容易になり、目的の移動軌道が得られます。旋削は1ミリメートル以上の長さで実行されます-セクションには均一なベベルがあります。完全に均一な旋削は旋盤で行われます。

- 万力でパイプまたはロッドをクランプします。理想的には、それらが固定されているワークベンチのテーブルトップが作業者のベルトのレベル(またはレベルのわずかに下)にある場合。パイプまたはロッドが地面に対して垂直であることを確認してください。物理法則によれば、スレッドの開始と制御が容易になります。

- ダイのめねじとパイプ(またはロッド)自体に、エンジンまたはトランスミッションオイル、廃油で潤滑します。

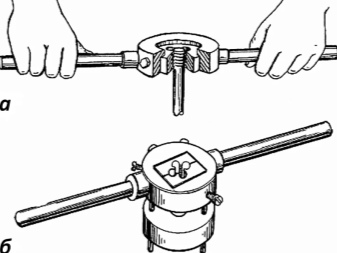

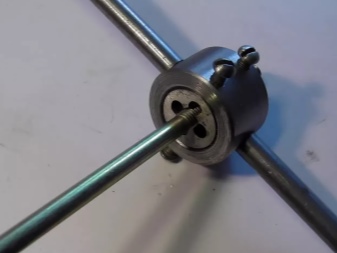

- 手動ダイホルダーをダイにねじ込むか、低速マシンに取り付けます。理想的なオプションは、円形 (マシン) ダイ ホルダー用のアダプターを備えた旋盤です。

その後、金型を装着し、ワークの周りを回転させます。

テクノロジー

サイコロによるねじ切りは、ランダムなぎくしゃくしたアクションの前提条件が排除された、安全な場所の静かな環境で実行されます。 地平線に平行に設置されていないプレート - パイプまたはロッドが厳密に垂直に固定されている場合 - 切断されているベースの周りにらせん状の溝を切断するのに失敗します。そして、ダイは少なくとも数回転すると水平になりますが、これを許可しないことをお勧めします-最初の回転は不均一になり、ナットをねじ込み、ロッドを準備された大規模な部分にねじ込みます。非常に難しいでしょう。その結果、ワークピースのネジ接続が著しく損傷し、最大重量、破裂および引き裂き荷重に耐えられなくなります。これは、「カット」ワークピースの直径、ナットの寸法、およびこれが行われる大規模な部品に従って宣言されます。その後、ワークピースがねじ込まれます。スレッドが損傷している場合、マスターはそれをつかんで溶接でやけどしますが、それなしでは、スレッドジョイントの作成作業を開始する前であってもタスクが実行されるように設定されていました。

ダイスを地面と平行に合わせ、それ自体のめねじに沿って回します。 単純なダイは、円の円弧に沿って 4 つの側面から切断されるパイプまたはロッドの表面と接触するツールです。これは、後者の断面上のワークの表面です。隣接するエッジ (この円の円弧) が相互に、およびパイプ/ロッド (およびツール自体) の中心軸から等距離にあるため、最初 (最初の 2 つの回転) が明確であれば、金型をスムーズに動かすことができます。

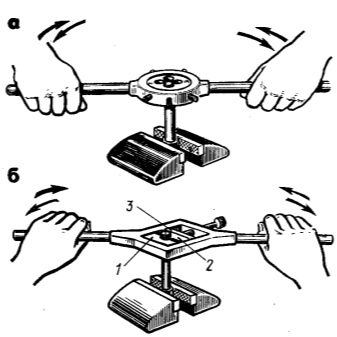

右の糸は時計回りにねじって作られ、左の糸はその逆です。

最初のターンは非常に慎重に行われます - 最初のターンの溝に沿って刃先を揃えることが重要です。 ダイスの最初の回転を最大 90 ~ 180 度の角度で実行します。プロセスが計画どおりに進んでいることを確認する必要があります。丸まって糸が通らなくなった場合は、傷んだ刃先を回して削り取り、同じ糸を切り直してみてください。ダイスを手にしたことがない初心者でも、すぐに糸通しが簡単になります。

ターンの前半を完了した後、慎重に続行し、定期的にダイスを戻し、ねじれストロークに逆らって、小さな角度で前方に移動します。 テクニックは次のとおりです。たとえば、10度前方に渡します-この角度距離の半分(この場合は5度)後方に渡します。つまり、金型とワークピースが過熱するのを防ぐために、ねじ山を急激に切断する必要があります。また、原則として、切削工具を製造する硬化した高速度鋼を手放す必要があります。定期的に金型を取り外し(ねじ込み)、機械油を数滴加え、ぼろを使用して工具の溝から金属片を取り除きます。

2ターンをカットすることで、動きの強度と振幅を最大数十度まで上げることができますが、無理をしないでください。 ツールとワークピースが過熱してはなりません。それでも問題が解決しない場合は、技術的な休憩を取ってください。パイプ(ロッド)とダイの両方が冷えるはずです。

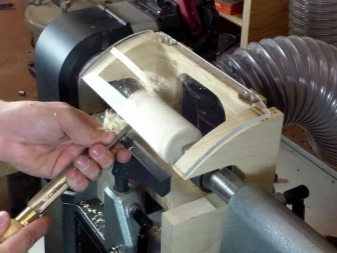

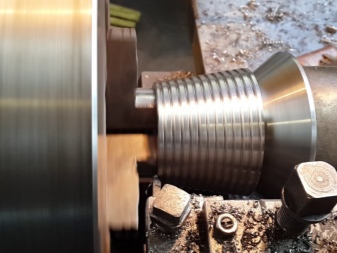

旋盤でねじを切る場合は、低速ギアを使用してください。

すぐに高速で回転しようとすると、ワークピースと金型の両方、および機械自体のギアボックス (またはエンジン) が損傷する可能性があります。 初心者は、レンチの代わりに、マシンダイホルダーの適切なアナログをドライバーに挿入し、最低速度をオンにします-ただし、その前に、ドライバーを万力に固定するか、特別に作成された高さのブラケットで固定します(ワークベンチのテーブルトップに取り付けられています。

もちろん、反対のこともできます-パイプを回転させ、旋盤(またはドリル/ドライバーのロッド)で保持し、ダイを万力で固定します。 しかし、そのような方法では、フライス盤や厚さ計で使用されるものと同様に、ストップとガイドの真剣な設計が必要になります。自分で追加の問題を作成しないでください-これはあなたにとって追加の費用になることがわかります.

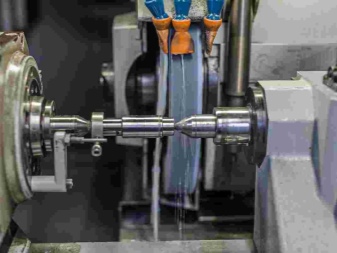

1 つのワークピースでスレッドをカットしたら、次のワークピースに進みます。 工場のコンベアでは、ブランクの毎日の標準、たとえば 1 日に 1,000 本のロッドを一定に生産する必要があり、金型やその他の移動機構の冷却とともに機械が使用されます。 摩擦によって常に加熱されているツールの冷却は、たとえば、作業(閉じた)コンパートメントの分岐パイプに接続された工業用掃除機を使用して実行されます。同様のチャンバーを設計することもできます。ここでは、作業点に供給されたオイルに付着する時間がなかったチップを取り除くことに加えて、作業プレートの温度もリセットされます。たとえば、100 から 150 度まで、その耐用年数を延長します。 結果は、工場からのように、ワークピースでさえもきれいです。 たとえば、これは、滑らかな(丸い)補強材で作られたスタッドの端部のねじ切りがどのように発生するかです.

助けになるヒント

lerki (金型) とワーク自体の潤滑をおろそかにしないでください。

パイプ(またはロッド)から(ねじ切りに沿って)おがくずを取り除き、その後、もう少し油を加えて型抜きすることを忘れないでください。 「乾いた」状態で切断すると、工具が急速に摩耗し、新しいワークピースのぼやけた彫刻としてすぐに現れます。

研いでいないパイプ エッジまたはロッドにダイを配置しようとすると、溝加工プロセスをスムーズかつ均一に開始することがはるかに困難になります。 スレッドの品質は非常に低い場合があります。

硬度HSC60以上のHSS金型をご使用ください。

理想は、63番目の合金からツールを入手することです。そのような硬度は、最も高価なカッターに固有のものです。 Pobedite ダイの使用はそれ自体を正当化するものではありません。Pobedite 合金は鋼ではなく花崗岩とコンクリートを処理します。金型のダイヤモンド コーティングは高すぎるため、硬化したロッドやパイプを切断する必要はありません。硬度指数が 57 未満の低強度鋼で作られた模造品は避けてください。このような金型はすぐに劣化します。

ツールを過熱や白熱にさらさないでください。

通常のワークのねじ切りはテーパダイスで行わないでください。 このような工作物は、図面を参照して円錐角で旋盤で回転されます。この規則に違反すると、金型とワークピース自体の破損が伴います。その逆も当てはまります。従来のカッターで円錐形のワークピースを切断すると、それとの接触領域が不完全であるため、不均一な回転になります。

非標準のネジを使用して手動でネジを切る場合、動きはさらに小さな角度で行われ、ツールのネジを緩めてクリーニングし、すでに完了したターンと刃先に注油します-より頻繁に。 M6 の標準的なねじピッチは、たとえば溝幅 1 mm であり、多かれ少なかれ特別なアプローチが必要です。

次に、ダイスで糸を切る方法のビデオをご覧ください。

コメントは正常に送信されました。