粒状ポリエチレンとは何ですか? どこで使用されていますか?

この記事では、粒状ポリエチレンの特徴とその範囲について説明します。その製造方法とリサイクル方法について詳しく説明しましょう。

特徴

造粒は、エチレン ポリマーの製造における技術的ステップの最終段階です。すべてのポリエチレンの大部分は、顆粒、つまり特定の寸法の耐久性のある粒子の形で製造されます。

造粒技術は、次の 3 つの問題を同時に解決するのに役立ちます。

- ポリマーをもたらす – 添加剤および化学溶剤の残留物の除去、材料の機械的特性の改善、脱気、および均質化;

- 製品の性能特性を与え、 プラスチック製品の作成におけるポリエチレンのより合理的な使用に必要です。

- さまざまな添加剤を使用した材料の作成 ポリエチレンの耐薬品性、密度、光学、および誘電特性のパラメーターを変更します。

顆粒の形のポリエチレンは、フレークや粉末と比較して大きな利点があります。

- 音量を 2 倍にする (粉状および粒状のバルク ポリエチレンの密度は、それぞれ 0.20 ~ 0.25 g/cm3 および 0.5 ~ 0.6 g/cm3 です)。これにより、製品の倉庫保管、移動、梱包のコストを大幅に削減できます。

- 高流動性 – 顆粒を使用しても、梱包や輸送中に問題が発生することはありません。プラスチック顆粒は、機器の壁にくっつかず、輸送メカニズムのノードに蓄積せず、帯電せず、生産プロセスの不安定性や技術機器のシャットダウンを引き起こす「デッドゾーン」を形成しません。

- トレードドレスの損失を最小限に抑える - ポリエチレン顆粒がコンテナとローディングメカニズムから完全に注がれます。

- 光老化および分解に対する低い感受性.生産工程での発塵がゼロになり、結果として作業環境が改善されました。

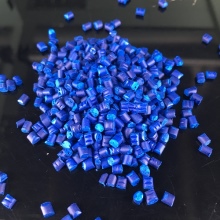

乾燥および製品品質要件への準拠に関するすべてのテストの後、粒状ポリエチレンは 25 kg の袋に包装され、ラベルが付けられます。 GOST に従って、バッチからの顆粒は、2 ~ 5 mm の範囲内ですべての方向に単一のジオメトリとサイズを持ち、同じ色でなければなりません。 各バッチでは、サイズが 5 ~ 8 mm および 1 ~ 2 mm の顆粒が、それぞれ 0.25% および 0.5% を超えない量で存在する可能性があります。 顕著な欠陥 (ポリマーの劣化による異物混入や粗い表面) を持つ要素は拒否されます。

使用分野

粒状ポリエチレンの適用範囲は、一般的なポリエチレンの使用分野全体の 80% 以上をカバーしています。 最も一般的な領域をリストします。

- さまざまな形状やサイズのフィルムの製造.これを行うには、顆粒を特別なホッパーに入れ、加熱して混合します。すべての操作の結果、溶融塊が得られます。所定の厚さのフィルムは、押出によってそれから製造されます。丸頭押出機は、業界で広く求められています。この方法により、バッグのさらなる生産に使用できるスリーブを取得できます。

- コンテナ製作。 ポット、ボックス、ボトル、および類似の製品などの包装材料を製造するために、成形およびその他の成形技術が使用されます。この場合、粒状ポリエチレンは真空成形にかけられます - この方法は最も費用対効果が高く実用的であると考えられています。

- 特殊ケーブル グレードのポリエチレンからの電気絶縁の作成。 この方法は最初の方法と似ています。顆粒を溶かし、均一な状態になるまで攪拌します。その後、押出法を用いて、必要な形状の断熱材を製造します。

- 発泡ポリエチレン(ポリエチレンフォーム)の製造。 断熱材の中でも人気の高い素材です。その放出のために、粒状ポリマーの溶融物も使用されます。

- 自動車の車体部品などの高強度を必要とする製品の製造.この目的のために、特殊グレードのポリエチレン顆粒を射出成形で成形します。

造粒機およびその他の機器

粒状ポリエチレンの製造には、いくつかの段階があります。

最初に、原材料は準備、つまり粉砕されます。 処理された材料が属するカテゴリに応じて、いくつかのタイプのシュレッダーがあります。

- 高分子フィルムのサンプル - ポリプロピレン、アクリル、ナイロン、PVC、およびフィルム状の他の同様の製品の残留物に最適です。

- ミルズ - ペットボトルなどの薄いプラスチック製品の処理に適しています。

- クラッシャー - PVC バルコニーやその他の全体的な構造など、大規模な製品の研削に必要です。

準備された原料を洗浄するために、「湿式破砕機」を使用し、

機能的には、原材料の粉砕と洗浄を組み合わせることができます。

余分な水分は乾燥ユニットを使用して除去されます。原則として、次のものが使用されます。

- 遠心分離機;

- 熱風で乾燥させる;

- 圧縮空気による乾燥;

- スピンプレス;

- スクリュータイプの水分離器。

粉砕、洗浄、乾燥したプラスチックには、ポリマー残留物が含まれる場合があります。 手による最初の選別では 100% の分離は得られません.不要な要素をすべて取り除くために、特殊な分離メカニズムがプラスチック加工の生産ラインの構造に導入されています。

プラスチックチップを分離するための最も一般的な技術について説明しましょう。

- 浮選分離.この方法は、分離する材料の湿潤パラメータの違いに基づいています。分離を実行するために、準備された混合物は、酸素が豊富な水の入った容器に入ります。疎水性材料の粒子は、すぐに気泡で覆われて浮きます。親水性物質はタンクの底に蓄積します。

- 静電分離。 この方法は、材料の電気伝導率の違いと、表面の静電気の蓄積に対する素因に基づいています。処理中、材料の粒子は摩擦の結果として集中的に混合され、それらの表面は高度に帯電し、特定の値の電荷を獲得します。分離により、電界内で異なる特性を持つ材料を分離できます。

- 測光分離.このメカニズムの動作は、光学特性、つまり反射率と色によるプラスチックの分離に基づいています。

このタイプの設備には、電磁信号の特別なエミッターと高感度センサーが装備されています。

粒状プラスチックの製造プロセスの最終段階は造粒そのものであり、このためにポリエチレン造粒機が使用されます。 この機器を使用すると、複数の問題を一度に解決できます。

- 完成品に市場性のある外観を与える。

- さまざまな添加物との複合材料を得る。

ポリエチレン造粒機は、押出機と同様に動作します。その中のプラスチックブランクは、特別な可動スクリューによって混合され、加熱温度が異なるゾーンを通過します。その増加した値の作用の下で、混合中に発生した摩擦から、塊が溶け始め、出力で、指定された断面パラメーターを持つ繊維が得られます。それらがくっつくのを防ぐために、それらは水で灌漑されています。特殊な装置でカットした後、一定の長さに密着。顆粒と呼ばれるのはこれらのセグメントです。冷却のために、加熱された顆粒が水で満たされた環状パイプに入れられ、そこから遠心分離機に移動し、そこで塊が液体成分を取り除きます。その後、原材料は乾燥室に入り、最終段階で乾燥された材料は包装ユニットに運ばれます。

ポリエチレン造粒機を使用すると、バルクポリマーを耐久性のある高密度の材料に変えることができます. 出口の顆粒は、均一な形状とサイズ、均一な構造を持っています。

造粒の各段階で、得られる材料の品質管理が必須です。

リサイクルプロセス

近年、プラスチックのリサイクルに取り組むメーカーの数が著しく増加しています。ここでのポイントは、環境問題だけでなく、そのようなビジネスの見通しにもあります。 ポリエチレンは、ゴミ容器、あらゆる種類の家庭用容器、プラスチック パネル、およびその他のアイテムを作成するための理想的なベースになります。

フィルムやバッグのリサイクルは、構造が変わらないため、実際には難しくありません。しかし、結果として得られる製品の品質については同じことは言えません。処理サイクルごとに、透明度パラメーターと顆粒の色が大幅に低下します。

したがって、さらなる使用領域も減少する。

下のビデオで、家庭でプラスチック顆粒がどのように処理されるかを学ぶことができます.

コメントは正常に送信されました。