ダイヤモンド砥石のすべて

ダイヤモンド砥石は消耗品に分類されます。それらは、研磨、研ぎなどのために自動、角度、手動の機械で使用されます。それらは宝石で使用されます-石を切断するとき、および超硬表面、ガラス、セラミックなどを処理するために使用されます。

特徴

ダイヤモンドブレードは、その高効率と長寿命だけでなく、強度と脆さの完璧なバランスと組み合わされた自己研磨能力によって際立っています。 このツールは、産業だけでなく、家庭でも使用されています。

幅広い流通と手頃な価格は、人工ダイヤモンドを入手するコストの削減によって説明されます - それらは研磨生産の90%以上で使用されています.

ディスク自体は、アルミニウム合金または鋼でできています。 さまざまな割合のダイヤモンドチップを加えたベークライト樹脂の特別な組成物が、薄い層でワークピースの表面に適用されます。 これまでのところ、業界はダイヤモンドバージョンの研磨剤よりも硬度が優れているものを発明していないことに注意してください.立方晶窒化ホウ素のみが最も近い値を持ちます-ボラゾン、エルボール。残りの研磨物質は、フェライト、金属セラミック複合材、およびその他の硬質合金材料の処理ではまったく競合しません。

主な特徴

主な特徴の1つは硬度指数です。次の重要な指標は、カラットで測定された立方センチメートルあたりのダイヤモンドの濃度です。 現在のGOSTによるこれらの値の標準タイプの指標: K25 (1.1 ct/cm3)、K50 (2.2 ct/cm3)、K75 (3.3 ct/cm3)、K100 (4.4 ct/ccm3)、K125 (5.5 ct/cm3) および 150 (6.6 ct/cm3)。 ただし、濃度は上下に変動する場合があります。

この値の重要性は、ディスクとそのコストの一部の技術指標に大きな影響を与えることです。 ハードボンドと低ダイヤモンド層のデザインはK125と指定されています。

研削サイクル全体で周辺形状を不変に保つことができるのは、この指標です。

作業層上の炭素粒子の分布と固定は、結合剤組成物、いわゆる結合剤によって支援されます。 生産技術では、3 つの基本的な種類の靭帯が使用されます。

-

金属。 このタイプの作業層は、前処理、サーメットおよび硬質合金で作られた部品の研ぎ、大きな許容層の切断に最適です。

-

ガルバニック。 カーボン研磨剤でコーティングされた、1つまたは複数のニッケルメッキを施した金属ボディ。鉱物材料の切断、研削用に設計されています。ダイヤモンドドリルユニットの製造、パンチの最終仕上げなどで需要があります。

-

オーガニック。 有機組成物を作成する場合、ホルムアルデヒド樹脂を使用してベークライトが使用されます。その特徴は熱伝導率が低いことであり、このようなデバイスは冷却剤の供給なしで動作します。原則として、これは細かい研削と仕上げです。

デバイスの性能特性に影響を与えるもう 1 つのパラメーターは、ダイヤモンド層の種類とその幅です。 砥粒は、ダイヤモンドホイールの外周または端部に塗布されます。 研磨剤のサイズとモデルのコストに影響を与えるのは形状です。高さは構造の耐久性を決定する値であり、ワークピースと接触する領域のサイズは幅に依存します。これは、作業要素と他のコンポーネントの温度を意味します。幅が狭いため、切削速度と深さが向上します。 広い幅は、高精度とクリーンを意味します。

この技術では、地面の幅のパラメータが常に円の性能を超える必要があります。これらの条件をすべて満たすことによって、作業層の成長とその自己研磨の均一性が達成されます。

エメリー ダイヤモンドのサイズは 125 mm です。 マーキング 150x10x3x32 は、直径 150 mm、幅 10 mm、高さ 3 mm、取り付け穴のサイズ 32 mm のディスクを意味します。 150x20x5x42x32 のダイヤモンドを研磨する際の特性を解読するには、同じアプローチが必要です。 150x20x3x40x32。

概要を見る

メーカーが提供するすべてのタイプのダイヤモンド研削ディスクは、厳格な GOST 規制の対象であり、欧州規格に準拠しています。 承認された基準によると、ダイヤモンド ディスクは次のように分類されます。

-

設計パラメータと幾何学的形状による。

-

ダイヤモンド層の形状と製品上のその位置に応じて;

-

体型の構造的な違いについては別に。

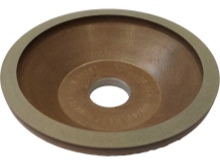

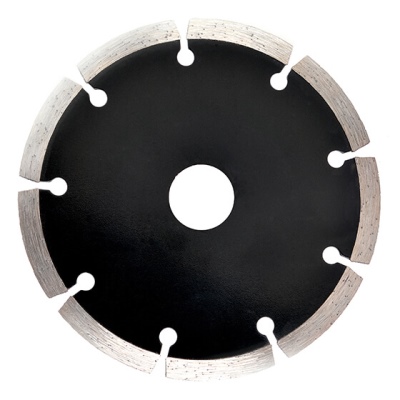

これらの中で最も人気があるのは、ディスク(フラット)、カップ、皿形のフォームです。円の形状は、まっすぐなプロファイルにすることができ、円錐形、環状、片面または両面アンダーカット、片面ハブなどもあります。 コーティングされた研削構造の研磨性は、グリット (粒子のサイズ) の影響を受けます。

- 皿 - 鋼、鋳鉄、ガラスの加工に使用されるポペットディスク。このタイプは、のこぎりなどの硬質合金のはんだ付けを研ぐプロセスで使用されます。ディスク ディスクは、塗装層の除去に適しています。

- カップ - カップ型のダイヤモンド工具。ガラスなどの難削面にも対応。

- ストレートプロファイルモデル ・エンドダイヤモンドコーティングを施したフラットディスクです。このタイプは、サーフェスの処理に正確な線が必要な場合に選択されます。

金属の仕上げ磨きや鏡面仕上げには、バルカナイト(ゴム)製の砥石が使われます。 非常に興味深い種類があります - フレキシブルディスク (AGShK)。その特徴は研磨剤の薄い層です。コンクリート、陶磁器、その他の材料を研削するための手工具に使用されます。人々は彼らを「亀」と呼んでいます。

マーキング

一般的に受け入れられているダイヤモンド ディスクの指定は、2 つの部分からなる文字列です。デザインの特徴に関するデータ、モデルの幾何学的寸法の説明、およびボンドとダイヤモンドのテクニカル インジケーターです。メーカーは、右側に追加情報を含む行を追加することもできます。 指定されたデータを正しく解釈するために、GOST 24747–90 のパラメーターをヒントとして使用できます。 さらに、最も一般的な製品のコード、図を示す表があります。この図は、直径 150 mm、円錐角 20° の円錐形の研磨ディスクを示しています。スケッチは、取り付け穴の直径 (22 mm) とダイヤモンド層のサイズ (6x4 mm) を示しています。

その他のマークの意味:

-

D16 は炭素粒子の FERA 番号で、K75 はカラットあたりの数です。

-

B は FERA 有機結合剤記号で、T はその密度コードです。

次の図は、ジョブ要件 (m) に関する追加情報を示しています。その上、 メーカーは、サークルの制限速度、回転のインジケーターに関するデータを示すことができます:必要な周波数、方向、安全性。

-

粒。 消費者にとって同様に重要な指標は粒子サイズです。これは、研磨された表面の品質と清浄度に影響を与える主なパラメーターであるためです。パン粉のサイズを選択するときは、これらの指標の組み合わせを忘れないでください。

例えば:

-

下処理 – 必要な粒度は D151 として示されています。これにより、7 番目のクラスの高効率とクリーン度が保証されながら、パス数が定性的に減少します。

-

微粉砕 - D54、性能は低いが純度は高い - 10.

切削深さの粒子サイズを考慮する必要があり、1回のパスで除去される材料の厚さはそれに依存します。推奨される比率は、標準に従って必要な穀物の 3 分の 1 以下です。下の写真は、10 ÷ 15 ミクロンの高倍率で撮影したダイヤモンド チップのスナップショットです。

-

硬度。 この指標は、ベークライト構造にとって重要です。これを行うには、文字指定を使用して、B、GOST - R 52587-2006 に従って硬度グラデーションを付けます。硬度指数が低いほど、ダイヤモンド層が広くなり、クラムのサイズが小さくなります。それらは低速切削速度での精密研削に使用され、多くの場合、クーラントの使用は除外されます。より速く、より深く切削するには、硬度を上げて作業面を冷却する必要があります。

-

精度とアンバランスのクラス - ダイヤモンド砥石のマーキングにおける次の価値。このようなマーキングは、伝統的に作られたディスクには必須です - これらは、一列に並んだ 2 つの極端なマーキングです。ダイヤモンドのオプションに関しては、GOST による要件はありません。

技術によると、これは研磨剤の層が少ないツールであり、さらに州の基準はすでにそれらに対して高い精度基準を設定しています。

人気のモデルとメーカー

私たちの市場で人気のあるメーカーの中には、ソビエト連邦の時代からこれらの製品を生産している外国のブランドと国内の企業の両方を見つけることができます.

-

クリングスポー社 このドイツのブランドは、多目的ダイヤモンド ブレードを含む 1,700 種類以上の研磨工具を世界市場に供給しています。セグメントディスクは特に人気があります。

-

研磨剤の最大のサプライヤーの 1 つは BOSCH です。 ソリッドディスクを含む豊富な品揃え。石の切断は、このタイプのダイヤモンド砥粒の理想的な用途です。

-

「ポルタヴァ ダイヤモンド」 – ディスクを含む、研削、切断用のすべてのタイプのカーボン ツール – Sk-TDR。石などの鉱物表面の処理用に設計されています。

-

研磨製品「Ilyich」のサンクトペテルブルク工場、最も古いものの1つ。企業は、人工ダイヤモンド(およびダイヤモンド微粉末)を独自に生産しています。

利用範囲

ダイヤモンド工具の可能性を最大限に広げ、幅広い分野での使用を可能にしました。超強力カーボンコーティングにより、超硬工具や難削材の研ぎ時間を大幅に短縮。ダイヤモンドで研いだ工具の刃はより効率的で、さらに研ぐ必要がなく、アナログの研磨剤で研ぐよりもはるかに長く研ぎ続けることができます。

耐摩耗性:

-

硬質合金の片刃切断面の場合、指標は 1.5 倍になります。

-

マルチエッジ ツールの場合、これらの値はさらに高くなります。

ダイヤモンドで処理された表面に欠けや亀裂が発生しないため、次の作業に使用されます。

-

ガラス付き;

-

セラミック;

-

磁器;

-

マジョリカ;

-

結晶;

-

鏡など

光学レンズを作る技術や、モニターやスクリーンの研磨などにダイヤモンド砥粒は欠かせません。 それらなしでは医学では不可能です-ダイヤモンドツールは、ミクロトーム、メス、注射針の刃を研ぎます。治療用の歯科器具や補綴物もカーボン研磨剤で処理されています。

ダイヤモンド砥石は、グラインダー、フライス盤、その他の機械、石材加工の特殊工具用に製造されています。 別の使用方法 - ダイヤモンド ディスクは、他の研磨材の円で囲まれています。 ダイヤモンド研磨構造の選択に対する正しく思慮深いアプローチにより、あらゆる作業とタスクを欠陥なく高品質で実行できます。

コメントは正常に送信されました。