私たちは自分の手でナイフを研ぐための機械を作ります

ナイフはキッチンだけでなく、ワークショップやハンティングロッジでも釣りに必要です。これがないとキャンプに行けないですし、なくてはならないケースが多いのも事実です。そして、ナイフが頻繁に使用される場合、そしてそれらが常に完全に研がれていればいいのですが、研ぎ機が必要かどうかという問題が生じます。 購入する必要はありません。自分の手で機械を作ることができます。

簡単な製造方法

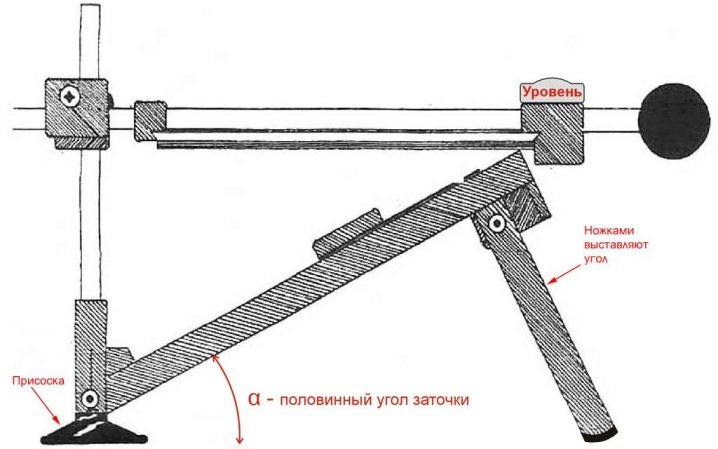

もちろん手動で研ぐこともできますが、正しい角度を維持するのが難しいため、品質が不十分です。しかし、機械を使って研ぐと、ワークフロー全体で元の角度が維持され、主な操作に加えて、機械を使用してナイフを微調整することもできます。

機械の国内製造の主な要件は、ブレードと研磨剤をしっかりと固定することです。これにより、研ぎ角度が作成され、維持されます。

コーナーから

これは、ナイフを手動ですばやく研ぐことができる基本的な垂直機器です。 角を組んで組み立てた木造の構造物です。

最終的な寸法は砥石の寸法に依存するため、正確な図面がなくても実行できます。

手動マシンを作成するために必要なもの:

- 幅5〜7cm、厚さ3cmの4本のバー/厚板(厚板の長さは石の長さに等しい);

- 「ラム」付きの4本のボルトM4-M6。式を使用してファスナーの長さを計算できます-ボードの厚さを2倍し、砥石の厚さを加えて1 cmを加えます。

- 木ネジ 4 本 - 板厚マイナス 2 mm。

- 分度器またはそれに相当するもの;

- ボルトのサイズに応じてドリルでドリルします。

- ウッドソー;

- ノミ;

- マーカー。

機械は既存の基板から 2 つのコーナーが得られるように作成されます。

作業の進行状況を説明しましょう。

- 1枚の板の幅に応じた距離で、中央に弓のこで切り込みを入れます。

- 次に、ボードの端から、切断された部分を強力なナイフまたはノミで切り落とす必要があります。 2 番目のボードにも同じチップがあります。ボードを接続するときは、両側に共通のプレーンが必要です。

- ボードは欠けた破片でコーナーに連結されています。ユニットの 2 番目の部分も同様の方法で組み立てられます。

- 装置の上部と下部にボルト用の穴が開けられています。それらは端の接続点の反対側からマークされており、各ボードには3〜4個あります。そして、ボードの端から外側のボルトまで少なくとも3cmあるように穴に印を付け、それと他の穴との間の隙間が砥石の端を固定します。

- マークは 1 つのボードの内側または外側に配置され、潜在的な研ぎ角度のそれぞれに対応している必要があります。

このような機械の使い方:刃で研ぐナイフを砥石の上に置き、刃が垂直面になるようにします。 さらに、往復運動(つまり、「自分から自分に向かって」)で、滑らかな圧力で、ナイフはエメリーに沿って移動します。

さらに細かい研ぎが必要な場合は、まず砥石をサンドペーパーで包む必要があります。結果として得られるデバイスはシンプルで安価ですが、石を固定すると、すべてがうまくいくわけではありません.他の方法は、固定の望ましい剛性を達成するのに役立ちます.

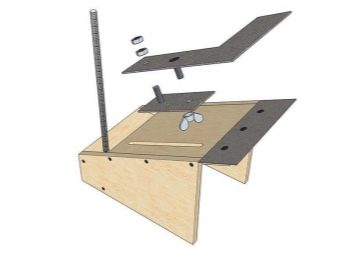

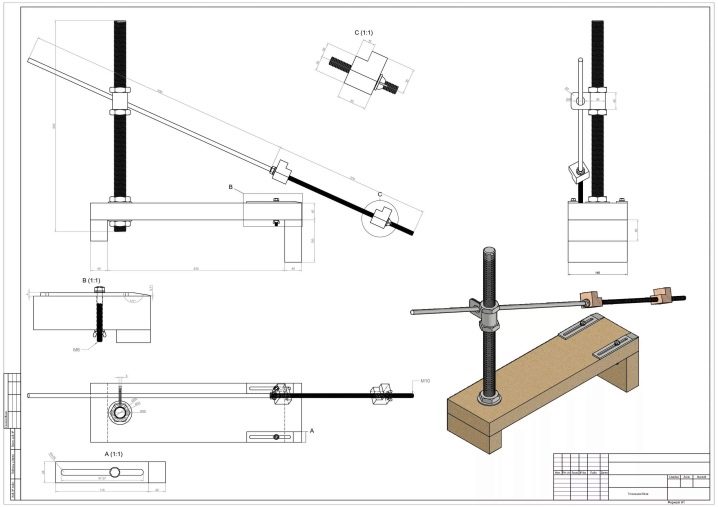

合板から

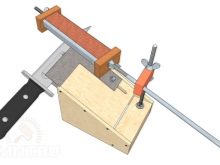

デバイスは箱型で、片側にブレード固定ユニットがあり、反対側には石が固定されたキャリッジファスナーロッドがあります。

フィットする必要があるもの:

- 合板 2 枚: それぞれの厚さは 10 mm 以下 (6 以上) で、1 枚は 23 cm x 4 cm、もう 1 枚は 23 cm x 15 cm です。

- 木製ブロック 2 個 (広葉樹が望ましい): 1 つ目 - 15 cm x 5 cm x 5 cm、2 つ目 - 7 cm x 5 cm x 3 cm。

- 2 カーボライト高圧洗浄機 - 5 cm x 5 cm x 0.6 cm。

- 厚さ 1 mm の鋼板 2 枚。

- 2つの家具の備品;

- サンドペーパー;

- ノミ;

- 金属用の弓のこ;

- アングルグラインダー;

- ドリル、ドリル;

- ハンマー;

- ドライバー;

- 靴のナイフ;

- 電極付き溶接ユニット;

- セルフタッピングねじ、ワッシャー、ボルト、ナット。

機械の製造工程を段階的に紹介します。

- 合板ベースボックスの作成から作業が始まります。まず、合板シート (23 cm x 4 cm のもの) を 2 つに切断する必要があります。長辺に沿って斜めに鋸引きする必要があり、その結果、23 cm x 3 cm x 1 cm の寸法の 2 つの台形部品が得られます. 可能であれば、指定されたサイズの 2 つの合板片を一度に取ることができます、ベースの側壁になります。

- さらに、大きな合板の端から 4 cm 後退して、溝が切り抜かれています。合板層を取り除き、深さ 2 mm のサンプルを作成します。端をサンドペーパーで処理したら、構造を組み立てることができます。

- まず、一方の側壁をタッピングねじで大きなシートにねじ込み、次にもう一方をねじ込みます。そして、サンプルがベースの前にくるようにシートを配置します。ボックスの背面には、木製のブロックがセルフタッピングネジで固定されています。左側の側壁から25 cmの距離で、フトルカの雄ねじの直径に対応する直径の穴がバーに作られています。

- 下と上から、お互いに同軸でフーターをバーにねじ込む必要があります。調整ピンになります。

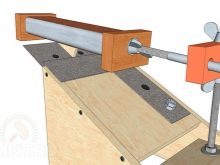

- アームレストは、17 x 6 cm、15 x 4 cm の鋼板でできており、小さい方のプレートを大きい方のプレートの上に置き、端から 5 ~ 6 mm 離して、プレートを溶接します。組み立て済みの構造で、M4-M6ボルト用の2つの穴が開けられています。そこにボルトが挿入され、プレートに溶接されます。グラインダーは、溶接された流入を切断できます。

- クランプバーは 2 つの部分で構成されています。上部は G の文字が入った鋼板でできており、下部は長方形でできています。プレートには、15 x 8 cm の大きな部分と 5 x 4.5 cm の小さな部分が含まれます.長方形は 10 x 5 cm です.L 字型のプレートは、その小さな部分がハンドレストを覆うように配置する必要がありますが、3 cm には達しませんその外側の端に。

- 上部プレートの長い断片の下に小さなものを置きます。それらには2つの貫通穴があり、それぞれが底板の半分のサイズを持っています。プレート自体はねじ込み式です。ボルトの頭はプレートに溶接されており、常に「故障」しています。

- ベースの表面には、バーのベースの後ろに立つ布団の中心に沿って、側壁と平行に線が引かれます。上部フトルカの端から4 cm、ハンドピースの端から2.5 cm後退する必要があります-プレートに溶接されているボルトの直径に対応する幅のジグソーで、描かれた線に沿って溝が作られます。

- クランピングバーファスナーが挿入される溝は調整されます。

ナットが緩んでいる場合は、プレッシャープレートをハンドレストに移動したり、ハンドレストから離したりできます。つまり、そのような機械に任意の幅のブレードを固定すると便利です。

それとは別に、そのような機械の調整システムについて説明する価値があります。 これは、ビーム、サポート ブロック、下部および上部のナット クランプのフトルカにある垂直スタッドです。システムの組み立ては次のようになります。スタッドがフィッティングにねじ込まれ、ワッシャーが取り付けられ、ナットがねじ込まれます。ナットを締めると、スタッドが軸を中心に回転するのを防ぎます。サポートの任意の端から 1.6 cm 後退し、スタッドの直径に沿って短い側に沿って穴が開けられます。そして、4.5cmのくぼみでこの穴の軸に垂直に、2番目の穴が作られます。キャリッジのロッド径の 2 倍の直径のみ。下の調整ナットをスタッドにねじ込み、ブロックを取り付け、上のクランプナットをねじ込みます。

そして、研磨キャリッジは砥石付きの金属ヘアピンです。 スタッドの一方の端からナットをねじ込み、両方のクランプワッシャーを取り付け、2 つ目のナットをねじ込みます。そして、砥石が座金の間に収まるように配置されています。ヘアピンの残りの部分にプラスチックチューブを置きます(電気テープで十分です)。スタッドの反対側の端は、サポート ブロックの穴に挿入されます。

電気機械を作るには?

実際、自分自身を電気削り器にするためには、必要なものをすべて準備する必要があります。

このリストには以下が含まれます。

- 12ボルトでの不要な充電。

- 12ボルトモーター;

- スイッチ;

- 2芯軟銅線の小片。

- 直径2cmのドリル用の丸い石。

- モーター軸用コレットチャック;

- モーター用のタイトなパイプ。

- ネジ2本。

工具のうち、はんだごて、ドリル、ドライバー、はさみ、やすり、マーカー、ハンマー、ペンチが重宝します。

自作研削盤の製作工程は以下の通りです。

- 充電器を分解し、ケースのスイッチの場所を選択し、マーカーでマークします。ドリルとカッティングディスクで穴を開けます。端を針ヤスリで合わせて、スイッチを入れてみてください。

- 必要な長さの銅線を切り取り、端から編組を取り除き、端をスズでスズし、スイッチにはんだ付けします。

- 1 本のワイヤを充電接触端子にはんだ付けし、2 本目を本体の穴から引き出します。ワイヤーははんだ付けされ、充電器の2番目の端子にそれぞれ、端子用の2番目の穴から引き出されます。本体を組み立てることができます。

- 出力線をモーター端子にはんだ付けします。ペンチで金属ライナーの端をまっすぐにし、角に 2 mm の穴を開けます。エンジンをボディに押し付けるクランプとして使用。適切なネジにクランプが付いたエンジンが本体に取り付けられています。

- 火花から保護ケーシングを作成する必要があります。これにより、ブレードも固定されます。この場合、複合接着剤のチューブが使用されます。コレットチャックを組み立て、研ぎ用の平砥石を取り付け、ペンチで締めます。エンジンの上部に適切なパイプを置き、砥石が終わる場所にマーカーで印を付けます。

- ドリルとカッティングディスクは、常にナイフを研ぐのに適した角度でスロットを作ります.

あとはミニマシン用のゴムマットを作るだけです。

操作のヒント

ナイフが正しく研がれ、それを使用する人が怪我をしないように機械を使用する方法 - すべてが5つの基本的なヒントにあります。

- すべてのナイフの動きは滑らかで、ぎくしゃくせず、速くなく、急がないようにする必要があります。

- ブレードを均等に押す必要があり、正確な力はそれぞれの場合に個別に決定されます。

- ブレードは全長にわたって均等に研ぎます。

- 必要に応じて、ナイフを水に浸して冷却する必要があります。

- 研ぎが完了したら、刃をサンドペーパーでやすりで磨くことができます(グリット - 800以下)。

研ぎの品質は、次のようにテストできます。標準のまな板に紙を置き、その上にナイフを引きます。

研ぎ方が悪いとシートが破れたりシワになったりします。それが良ければ動かず、同時に均一なカットが現れます。すべてがシンプルで明確です。

自家製の機械がエンジニアリングの観点から完璧であり、長い間高品質で仕事をするようにしましょう!

自分の手でナイフを研ぐ機械を作る方法については、ビデオをご覧ください。

コメントは正常に送信されました。