中ぐり盤のすべて

金属加工業界で最も一般的な工作機械のグループの 1 つは、中ぐり盤です。それらは、個々の、小規模および大規模な生産で広く要求されています。 このようなユニットの特徴は、処理中のワークピースの最も到達が困難な領域での金属切断操作の可能性です。

装置と目的

中ぐり盤は汎用機器に分類されます。このようなユニットでは、最大の精度を維持しながら、穿孔を伴うほとんどすべての複雑な処理を実行できます。中ぐり盤の設計には、水平または垂直のスピンドルが含まれています。これは、ドリル、カッター、タップ、カッターを備えたシャフトです。このような装置により、切削工具を固定し、直線方向に対応する主軸に沿って移動させることができます。

この装置を使用すると、次のタイプの操作を実行できます。

- 内面のボーリング;

- 糸切り;

- 掘削;

- 回転体の外側コーティングを回す。

- リーミング;

- 展開;

- エンドミル。

市場で提供されているすべてのボーリング ユニットは、次のパラメータが異なります。

- 機械の寸法とその重量;

- モーターの電力特性;

- スピンドル速度範囲;

- 作業フィードのモード;

- 軸に沿った最大の動き;

- 処理された要素の寸法と重量を制限する。

- デスクトップ領域;

- スピンドルサイズ。

ボーリングユニットのほとんどは、汎用機器のカテゴリに属します。そのため、それらの価格は数十万から数千万ルーブルになる可能性があります。このようなユニットのコストは、技術的および運用上の特性と、特定の各作業モデルの作業条件に直接依存します。

品種

設計上の特徴と動作メカニズムに応じて、中ぐり盤を分類するためのいくつかの根拠があります。

意図的に

製造企業では、次の 3 種類の仕上げ中ぐり盤が使用されています。

- ボーリングと表面仕上げを含む水平ボーリング。

- ボーリングを調整します。

- ダイヤモンド退屈。

最初の 2 つのオプションは最も需要が高く、据え置き型でも携帯型でもかまいません。すべての装置のバリエーションで、主軸がツールの動きを担当します。

同時に、金属部品の加工に関連する操作を実行するときは、さまざまなツールが使用されます-リーマー、ドリル、皿穴、フライスも機能します。

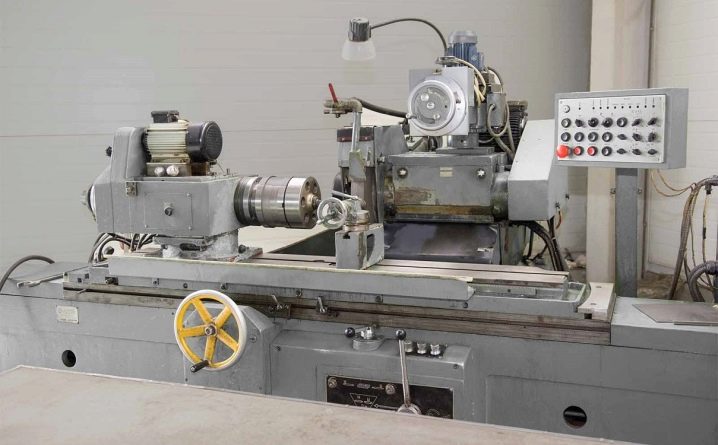

横ボーリング

このような機械の主な構造上の違いは、スピンドルの水平方向の位置です。これにより、届きにくい領域や金属構造のかさばる要素にも穿孔を作成することができます。 水平ボーリングユニットの移動は、回転-並進方式に従って実行され、スピンドルによって実行されます。 さらに、そのような機械では、作業ツールだけでなくワークピースも移動します。

高速加工モードと送り方式の切り替えが可能です。 水平モデルは、鋳鉄および鋼の要素を扱う分野で広く使用されています。

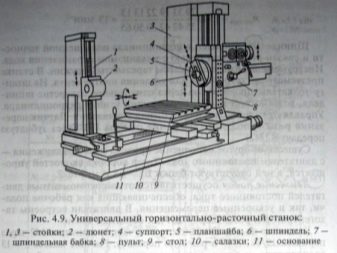

座標ボーリング

この種の機械は、厳密に定義されたパラメータに従って穿孔を行う場合に需要があります。このような操作は、ボディ ブロック、ジグ プレートなど、さまざまなタイプのワークピースに対して実行できます。機械的、光学的、および電子的モジュールのこれらのモデルの設計における存在は、処理の精度を向上させます。

このようなユニットには回転テーブルが装備されています。これは、部品を移動させることなく、極座標系でミシン目を形成するのに役立ちます。 ジグ中ぐり盤を使用することで、所定の中心間距離を正確に保持した穴加工が可能です。ベース面に対して穴の向きを合わせる必要がある場合に必要です。この場合、読み取りは直角座標系内で行われます。ここでは、作業ツールをガイドするための追加のメカニズムは提供されていません。

座標中ぐり盤は、単体生産とインライン生産の両方で使用されています。 次の種類の作業を実行します。

- 荒い穴あけと細かい穴あけ。

- 退屈なミシン目;

- 円筒面の外旋;

- リーミング穴;

- 穴の端の皿穴;

- 彫刻デザイン;

- 平面要素のフライス加工。

さらに、座標単位を使用すると、ハウジング ブロックと導体に穴を開けることができます。基本的な要因は、互いの位置の精度です。このような機械は横型の機械よりもはるかに軽量であるため、機器のモバイル版として機能します。

ダイヤモンド デバイスは、水平デバイスや座標デバイスよりも使用頻度がはるかに低くなります。

それらの適用範囲は、コネクティングロッド、あらゆる種類のシリンダー、ブッシング、およびその他のエンジン要素のボーリングに限定されています。

レイアウト別

中ぐり盤は、棚や溝、穴が多く、複雑な形状のワークを加工する必要がある場合に適しています。この点で、レイアウトによれば、提示されたすべての機器はいくつかのカテゴリに分類されます。

スピンドル部が100mm未満の機械 - このような設置により、コンパクトな寸法のワークピースを処理できます。ここでの作業テーブルは 2 つの主軸に沿って移動し、ボーリング ヘッドは垂直に移動します。

主軸径100~200mmの機械 - これらのユニットは、中型および大型サイズのワークピースを処理するために必要です。彼らのデスクトップは、1 つの平面内でのみ移動します。

主軸が 150 ~ 350 mm の機械 - これらの設備は、大型の要素の処理に関連しています。彼らのデスクトップは静的です。

別のカテゴリでは、数値制御を備えた中ぐり盤が区別されます。 これらは、従来のユニットと比較して多くの利点を持つ最新のユニットです。それらの作業はソフトウェアによって制御されるため、究極の生産性と最大の精度を実現できます。

リギング

横中ぐり盤の操作には設備が必要です。

基本的な作業要素はカッターです。 頭の形によって、丸、四角、四角に分けられます。加工オプションに応じて、このようなカッターは、スコアリング、スレッド、またはスルーにすることができます。 20 mm を超える中ぐり穴には、ラメラ カッターが使用されます。

リーマーは重要な機器です。 それらは、固定または調整可能なブレードを使用できます。これらの消耗品は、下穴加工後の穴の仕上げに必要です。

互いに斜めに配置されたワークピースを使用した操作には、正方形が使用されます。

切削工具全体は、2 つのサポートとカンチレバー マンドレル、およびカートリッジを使用して固定されます。それらの必要性は、技術的にラジアルサポートまたはボーリングスピンドルにカッターを固定することが許可されていないという事実によるものです。

座標ボーリングユニットの装備が異なります。 それらの設計は、精度の高い作業を実行するための特別なデバイスを含めることを提供します。

スピンドルの移動中、およびカッターのラジアル送り中に穴のボーリングと端のトリミングを実行するには、ユニバーサルツールホルダーが使用されます。その本体はスピンドルを固定します。

ワークのエッジをスピンドルの軸に合わせ、ワークの垂直面をテーブルの動きと平行に配置するには、顕微鏡センターファインダーが使用されます。

このような顕微鏡の本体にはシャンクが設けられており、装置のスピンドルの円錐形の穴に取り付けられています。

顕微鏡の光学素子はハウジングに取り付けられています。 これらには、レンズ、ミラー、接眼レンズ、十字線レチクルが含まれます。

ワークピースのミシン目をスピンドルの軸に合わせ、この軸の要素の端の配置の垂直性を合わせるために、インジケーター付きのセンターファインダーが使用されます。

装置の必須要素は、水平回転式分割テーブルです。 その機能は、回転の角度パラメーターの正確な読み取りに関連付けられています。これにより、極座標系で処理を実行できます。

補助ツールは、交換可能なコレット、ドリル チャック、アダプター ブッシングのセット、スプリング コア、ボックス テーブル、ボーリング バー、およびその他の消耗品です。

人気モデル

中ぐり盤の最も人気のあるモデルの 1 つは、ブランド 2E78P の Maikop 工作機械工場の設備です。 この機械は 1982 年から製造されており、今日まで主要な金属加工会社に選ばれています。 鋼および鋳鉄部品、非鉄金属ブランクの加工を実行できます。

直径30~200mmの穴あけが可能です。 掘削中の断面は15mmに達します。同時に、加工部品の最大寸法は75x50x50cmで、重量は200kgに達します。スピンドル速度 25 ~ 130 rpm。ドライブの電力パラメータは 2.2 kW です。

もう 1 つの人気のあるロシア製のユニットは 2A622F4 で、レニングラード工作機械工場で製造されています。これはCNCモジュールを搭載した最新のデバイスであり、オプション機能が大幅に拡張されています。

このような設置により、主要な作業ツールが 4 つの軸に沿って自動的に移動します。 リモコンによる制御が可能です。ユニットには、機械の性能に関する基本情報を反映する電子モニターが装備されています。

15 ~ 250 mm の範囲のボーリング穴を作成し、穴あけは最大 50 mm の直径を形成します。 加工製品の質量は最大5トンに達し、最大寸法は100x100x120cmです。 毎分 4 から 1250 の範囲のスピンドル速度、駆動力 20,000 ワット。デスクトップの寸法は 125x125 cm です。

これらは、産業条件で使用するための大型設備です。 それらは大量生産を目的としています。 機械は重く、重量は20トンです。

このユニットの利点には、ワークピースの自動固定を実行する油圧クランプの存在、伸縮式ガイドの使用、および精密ベアリングでのスピンドル アセンブリの操作が含まれます。

運用規則

中ぐり盤は複雑で非常に高価な装置です。そのため、使用する際は基本的な作業ルールを守ることが重要です。 機器のメンテナンスには、いくつかの活動が含まれます。

- 定期的な清掃;

- すべての技術ユニットの潤滑;

- すべてのブロックと部品の性能検査。

オペレーターは、クーラント供給モジュールの世話をし、軽微な誤動作をタイムリーに修正する必要があります。

自動化されたインストールの操作には、通常、メンテナンスと調整が含まれます。後者はアジャスターによって実行され、サブ調整は機械オペレーターによって実行されます。 機械オペレーターの機能には以下が含まれます。

- ワークピースの受け入れ、それらの設置;

- 運用管理の実施と状態の定期的な監視。

- 切削工具の交換;

- クラム除去。

油圧システムには特に注意を払う必要があります。 それを手入れするには、温度が+50度を超えないようにオイルの加熱を制御する必要があります。通常、オイルは1か月の操作後に初めて交換されます-これにより、作業メカニズムのすべての研削製品を取り除くことができます。その後、オイル交換の間隔は四半期ごとです。

パイプラインの状態を定期的にチェックして、空気粒子が油圧システムに入るのを防ぎます。適時にフィルターを掃除することが重要です。 時々、装置のドライブは潤滑剤で処理する必要があります。 少なくとも 6 か月に 1 回、スイッチの機能接点の極性と、DC および AC 回路に関連するボタンを変更する必要があります。接触部または火傷に金属の飛沫が見つかった場合は、ベルベットやすりでクリーニングする必要があります。通常、機械のすべての操作要件はユーザーマニュアルで指定されており、現在の GOST によって標準化されています。これらの規則を厳守することで、機器の中断のない長期的な運用を確保できます。

コメントは正常に送信されました。