私たちは自分たちの手でボール盤を作ります

ボール盤は特別で高価なコンポーネントを必要としません。それは、洗濯機であろうとミキサーであろうと、あらゆる家電製品から取り出された従来のドライブに基づいて組み立てられています。ドリルまたはドライバーに基づいて組み立てるのはさらに簡単です。この場合、既製のドリルユニットが届きます。

洗濯機のエンジンから機械を作る

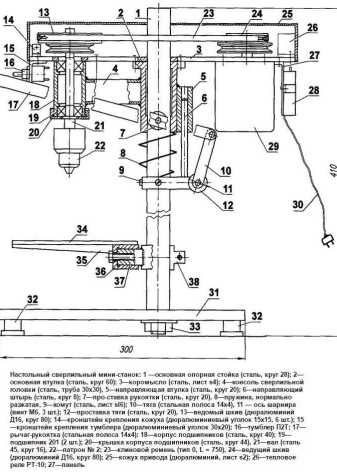

すでに寸法が記入された無料の図面を見つけるのは、梨を砲撃するのと同じくらい簡単です。同様の検索クエリを入力するだけで、ボール盤のほぼ完成した組み立て図が表示されます。手作業で組み立てられ、何十年も長持ちします。洗濯機には、直接駆動機構またはギア付き電気駆動装置に加えて、既製のサスペンションがすでに含まれています-洗濯中にドラムが回転軸から著しく逸脱しないようにするショックアブソーバー。高速で。 エンジンに加えて、マスターには次のものが必要です。

- 鋼管;

- スチールコーナー;

- 鋼のストリップ;

- いわゆるショックアブソーバー。ガスリフター;

- 合板またはアルミニウムの滑車;

- ドライブベルト。

マシンを組み立てるための段階的な手順を以下に示します。

- 補強されたフレームを作ることから始めます。 そのために、彼らは丸ではなく角パイプを使います。ただし、マシンのすべての変更が非円形のサンプルに適合するわけではありません。グラインダーを使用して、図面を参照しながらコンポーネントを切断します。溶接インバーターで溶接し、バンプをサンディングします。鋼の切断と研削には、コランダムとグラスファイバーのグラインダー ディスクが適しています。これらの砥粒コーティングは、ほとんどの鋼を切断するのに十分です。同じく同じアングルと丸パイプで作った支柱に強化フレームを溶接。このベースは十分な信頼性と強度を備えている必要があります - 部品に穴をあけるときにドリルドライブがそれを引き裂かないようにするためです。

- 残りのコーナーと鋼帯から、動的コンポーネントを組み立てます.彼女はラックに沿って上下に並進運動をします。つまり、部品を機械的に送る台車です。

- エンジン本体を固定する固定パーツを組み立てます。 このコンポーネントは、キャリッジの継ぎ目を溶接することによって結合されます。

- スピンドル機構を組み立てる.ドリルチャック付きです。ここでの助けは、端にあるねじ付きスタッドによって提供されます-それはシャフト(回転軸)として機能します。そこにボールベアリングをねじ込み、ナットで締めます。ヘアピンにチューブを取り付けます。 2 番目のベアリングを同じチューブにねじ込みます。チューブの同じ断片を切り取りますが、その全長に沿って縦方向に切ります。ベアリングにねじ込みます。穴が残らないように縦溝を溶接します。得られたシャフトにチャックをねじ込みます。

- スピンドル ケーシングを鋼板に溶接します。 可動部にも同じプレートを取り付けます。

- スピンドル機構の組み立てを完了するには、レバーを配置します。

- メカニズムを元の位置に戻すスプリングの代わりに ショックアブソーバーを取り付けます。

- ワークを載せるオブジェ台(スタンド)を作る.このテーブル(プラットフォーム)を正しく正確に取り付けるには、ラックに沿って移動する設計の自家製スライダーを使用します。それに丸いプラットフォームを溶接します - このコンポーネントとして、丸のこから摩耗したディスクを使用することは許されています。さらに、彼は保持要素が必要になります。

- 一枚の大きな木材または合板から一対の滑車を作る.片方をモーター軸に、もう片方をスピンドル部品のシャフトに固定します。ベルトを締めてまっすぐにします。

ドリルユニットのすべての部品を塗装してから、デバイスを組み立てます。スタート/ストップボタンをつけます。組み立てたユニットをテストできます。

ドライバーから作る方法は?

ドライバーからブランクに穴を開ける機械は、ドリルや洗濯機を持っていなかった「自家製」の労働者に適しています。ドライバーは既製の機能デバイスであり、2 番目の (より高い) 速度で穴を開けることができる単純なドライバーがここに適しています。ほとんどのドライバーは、速度切り替えモードをすでにサポートしています。ナイロン製のギアを備えたギアボックスが既に含まれています。 それらに優れたパフォーマンスを期待する必要はありませんが、メカニズムの摩擦部分と滑り部分が冷える時間を確保できるように、技術的なブレークを使用して作業するようにしてください。この状況から抜け出す方法があります。

- ベースを作ります。 ここでもパイプが使用されますが、すでに正方形または長方形のプロファイルです。ベースは鋼の連続した層ではなく、格子です。このために、プロのパイプから長方形を溶接し、内側から短い距離でセグメントを溶接します。スタンドをベースに溶接します。

- 台車を組み立てます。 ドライバーが付属しています。これを行うには、図面を参照して、プロのパイプからセグメントを切り取ります。さらに、締め付けスクリードが必要になります-ドライバーを固定します。

- プロのパイプのセグメントから、文字 G の形で 2 つのコンポーネントを溶接します。.最後に、スクリードを溶接します。

- プロファイル パイプの次のセクションから、ボール ベアリング セットを車軸に取り付けてキャリッジを組み立てます。 組み立てたパーツを着色。ナットとワッシャー付きのボルト、タッピンねじも用意してください。

- 2 つのコルゲート パイプ、スタッド、およびいくつかのナットを使用して、キャリッジの動きを制限するモジュールを組み立てます.ラックの一番下に置き、上昇する希望のレベルとロックする場所を事前にメモします。キャリッジ アセンブリをラックにねじ込みます。

- 穴あけ後の戻り効果のため、ショックアブソーバーを塗布してください。 最も単純なケースでは、スプリングに置き換えられます。

- 製品を研磨して塗装します。 防錆プライマーが必要な場合があります。

- スクリュードライバーをスクリードに取り付けて固定します。

デバイスはテストの準備ができています。 組み立てられたデバイスの利点は、占有するスペースが小さいことです。 それに取り組むのは簡単です。しかし、このようにして得られたボール盤は、幅広い流れでプロセスを設定するのには適していません.ドライバーが(建設デパートではなく)ユニバーサルネットワークハイパーマーケットで購入され、数倍安い場合、過負荷は禁じられています. .

このモードで作業します。 10〜15分間掘削し、ほぼ1時間の休憩に耐えます。過度に安価なデバイスは、集中的で頻繁なワークロード向けには設計されていません。

デバイスがブランド品であり、安価な消費財ではないことが判明した場合は、それを燃やすことを恐れずに、はるかに速いペースで作業してください.

合板の生産

フレームとプーリーの構造用鋼をベースにしたボール盤は、非常に耐久性があります。 しかし、すべての職人がプロのデバイスを購入できるわけではありません-自家製でもあります.デバイスのフレームは木製であることが判明する可能性があります-ビジネスを習得したばかりで、昨日地元の市場に参入したばかりの初心者にとって、「合板」マシンを使用すると、同様の工場ブランクよりも正確に穴やギャップをあけることができます.

合板やMDFを機械に使用することはお勧めしません。合板または接着された梁を使用することをお勧めします。それに加えて、次のものが必要です。

- 家具のコーナーとプロファイル;

- エッジのある(シンプルな)ボード;

- プラスチック製の脚;

- スクリードの固定;

- 鋼またはアルミニウムのストリップ(後者は肉厚でなければなりません)。

このデバイスを作成するための段階的なガイドは次のとおりです。

- プロファイルの 2 つの家具セクションから内部の可動ストリップを取り外します.それらを合板ブランクに固定します。それらを幅の広い部品に順番に取り付けます。

- プロファイルの次の 2 つのセグメントを合板シート (カット) に固定します。 それらは側面プロファイルの間に配置されます。内側のストラップを外すことを忘れないでください。

- ドリルまたは高速ドライバー用のマウントを組み立てます.最初に鋼板を切り取り、それにカプラーを溶接します。円形または正方形の断面を持つ鋼片である追加のホルダーを取り付けます。溶接機が不要になりました。

- モバイル プラットフォームを構築します。 これを行うには、図面を参照して合板シートをカットします。以前に使用した内部の専門的な金属をそれに取り付けます。結果のパーツを接続します。

- 合板を移動台に貼り付け、 カプラー付きの鋼板が固定されています。

- 同じ合板から将来のユニットの基礎を作る - プラスチック足を取り付けます。

- ラックを取り付ける 一枚の板から作られています。その上に、組み立てたばかりの機械の部分を固定します。

- リターンスプリングを取り付けます。 電動ドリルをスクリードに固定します。

デバイスはテストの準備ができています。

その他のアイデア

ボール盤のソース コードとなるコンポーネントは多数あります。あなたの想像力と創意工夫をつなげてください。たとえば、スペアパーツは、使用期間が過ぎて修理不能になった車から取り出されます。

ステアリングラックから

この製品 - ステアリング ラック - は、重量の点でかなり大きな製品です。 それに取り付けられたドリルまたはドライバーは、非常に安定して確実に所定の位置に収まります。ただし、このようにして得られたドリルユニットは、鍵屋の作業台に取り付けることをお勧めします。要素は溶接によって接続されます - 操作中に加えられる動的効果の点で、ボルト締めファスナーよりもはるかに強力です。チャンネル部からフレームと支柱を組み立てます。代替 - U字型、C字型のプロファイル、正方形または長方形のコルゲートパイプ、溶接されたコーナーなど壁の厚さは0.5 cm以上でなければなりませんステアリングラックはラックに固定されています-長さが7を超えています... 8 参照 固定ポイントは、機械のステアリング コラムのラグです。

機械をより便利に使用するために、ドライブの速度を調整(またはステップ切り替え)するためのモジュールは別のコンパートメントに配置されています。ドリルの最終的な固定の前に、その位置の垂直性が制御されます。プロファイルガイドを配置したら、それらに沿って転がるローラーが接触点に隙間を形成しないようにしてください。そうしないと、部品に穴を開ける精度が高くなるため、構造がぶら下がり始めます。 .

処理中のワークピースを固定するために、マシンにミニバイスを取り付けるか、クランプを使用することができます。

カーラックから

カーラックから機械を製造するには、次のものが必要です。

- 建設現場;

- カーラック;

- 鋼板;

- スプリング - ショックアブソーバーの代わり。

本体のベースにはスチールパレットを採用。完成したコピーがない場合、シート スチール (その断片) は角をヤスリで削り、曲げて側面を形成し、やけどをします。パレットの内側 (周囲に沿って) に最大の剛性を与えるために、コーナーと追加の鋼板が配置されます。部品を一緒に溶接し、得られた構造をパレットに溶接します。

帯鋼から一対のネクタイを組み立てます(断片が取られます)。これを行うには、プロのパイプのセクションに固定しながら、それらを互いに取り付けます。機械スタンドには、機械と同じ付属品を使用してください。それにダブルタイをねじ込み、ボルトで固定します。下部に穴を開け、スタンドを置き、スプリングを固定します。ナットで固定します。ドリルまたは高速ドライバーを隣接するスクリードに取り付けて固定します。

機械が組み立てられ、操作でテストします。 インストールの利点は、組み立ての容易さ、コンポーネントと部品の低価格です。スクラップ鋼を使用することもできます。この装置は、木材や非鉄金属の穴あけで実証されています。

鋼の穴あけには、より高性能で信頼性の高いデバイスを使用することをお勧めします。

プロファイルパイプとベアリングから

このバリエーションでは、角型コルゲート パイプもボール盤の主要なベースの 1 つです。 それに加えて、マスターには次のものが必要です。

- ねじ込みスタッド;

- ボルト、ワッシャー、ナット;

- スチールコーナー;

- ボールベアリングノズル;

- スプリング(ショックアブソーバーを交換);

- チャネル プロファイルのセクション。

- 鋼帯。

このようなバージョンのユニットを自宅またはガレージで製造するための詳細な手順は次のとおりです。

- プレートとプロファイル パイプのいくつかのセクション (2 * 2 および 2.5 * 2.5 cm) を使用してラックを組み立てます。 セグメントの長さは 4 dm です。鋼帯にドリルで穴を開けて固定します。プロファイルの 2 つのセクションをこのプレートに溶接します。

- 台車を組み立てます。 1.5 * 1.5 cmの正方形のパイプが必要です。 ファスナーはナット付きのボルトで、スムーズな走行のためにベアリングは工場で組み立てられています。

- キャリッジを大きな寸法のプロ用ラックに置きます。 プロのカット2 * 2 cmから溶接された2番目のラックに、スライダーローラーを取り付けます。それに穴を開けます。

- 延長したカップリングを溶接します。 追加の鋼板で接合部を補強します。アイナットでスライダーローラーを固定します。

- アングルレバーをスライダーに固定します。 プロのパイプからそれにハンドルを溶接します。

- 機械のベースにはチャンネルカットを使用.それに穴を開け、プレートとラックを固定します。

- ドリルまたは高速ドライバー用のカプラーを組み立てます.彼女は、これらのユニットの1つに固定されています。ハンド電動ドリルを取り付けて固定します。穴あけ終了時の自然退避にはスプリングリターンパーツを採用。

デスクトップマシンの準備が整いました。実際にテストしてください。組み立ての際に、(サービスセンターで)焼けて修復された電動アクチュエータを使用しないでください - それらのすべてが長持ちするわけではありません。

自分の手でボール盤を作る方法については、次のビデオをご覧ください。

コメントは正常に送信されました。