旋盤ノギスの特長

旋盤ノギスの機能は、そのような機器で作業することを決定した人は誰でも研究する必要があります.キャリパーの目的に加えて、誰が最初に作成したかを調べる価値があります。それがどの部分で構成されているかを知ることも重要です。さらに、垂直およびその他のタイプの横および縦のキャリパーに対処する必要があります。

創造の歴史

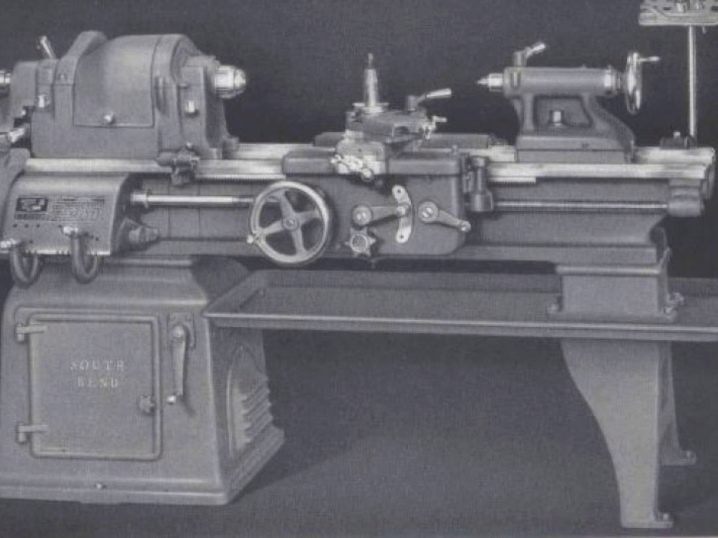

機械工学の発展は、機械エンジンがなかったことだけでなく、長い間妨げられていました。傑出した成功は、キャリパーまたはその他のカッターホルダーを備えた金属切断機の登場でした。 19世紀から20世紀にかけての旋削のすべての成功の基礎を形成し、機器のコストを大幅に削減し、作業を簡素化したのは彼の発明でした。

昔から、旋盤はほとんど変わっておらず、カッターは常にオペレーターによって保持されていました。

18 世紀には、キャリパーを備えた初期のコピー機が登場しました。しかし、それは単一のコピーに存在するユニークな装備でした.そのような機器を購入できるのは、非常に裕福な人々だけでした。 大量産業機器に適用可能な実用的なキャリパーを最初に作成したのは、英国の機械工であるヘンリー・モーズリーでした。この名前は、ワットやフルトンと同じくらい尊敬に値します。 モーズリーは、1785 年に旋盤を使った同種の初期の開発を著しく改良した。

クロス キャリパーは 1790 年代半ばに登場しました。本発明の目的は、従来の手作業による技術が開発の限界に達したため、生産される部品の数を増やすことでした。より高度なデザインが 1798 年までにモーズリーによって導入されました。彼女はすでにかなりの長さのネジを作ることを可能にしました。重要な特徴は、キャリパー自体が動くワークピースの不動でした。 G.モーズリーはホルダーの唯一の作成者とは見なされませんが、最もタイムリーであることが判明したのは彼の開発でした。

1800 年には、さらに高度な工作機械を導入しました。これまで不可能だった品質と精度のねじ加工が可能になりました。キャリパーマシンのコンセプトは非常に生産的であることが判明したため、他の発明者によって採用されました。彼らは、今日でも多くの産業で見られる多くの種類の機械の作成に、数十年にわたってそれを使用しました。したがって、一見控えめな所有者が、すべての現代産業の起源であることが判明しました。

動作原理

この原理は、加工に使用される固定切断装置またはその他のアセンブリの正確な動きに正確に基づいています。 場合によっては、ワークも固定されます。主な衝動はトルクです。縦方向の面で切断または送りが必要な場合は、送りねじから取り外します。

切削工具を送り込むことで、特殊なシャフトからエネルギーが取り出されます。

場合によっては、手動ドライブが使用されます。シャフトとネジの両方が使用できない場合に使用されます。 これらは次のような操作です。

- 面取り;

- 直面している;

- 穴あけ加工;

- より大きなワークピースから準備する部分を切り取ります。

装置と目的

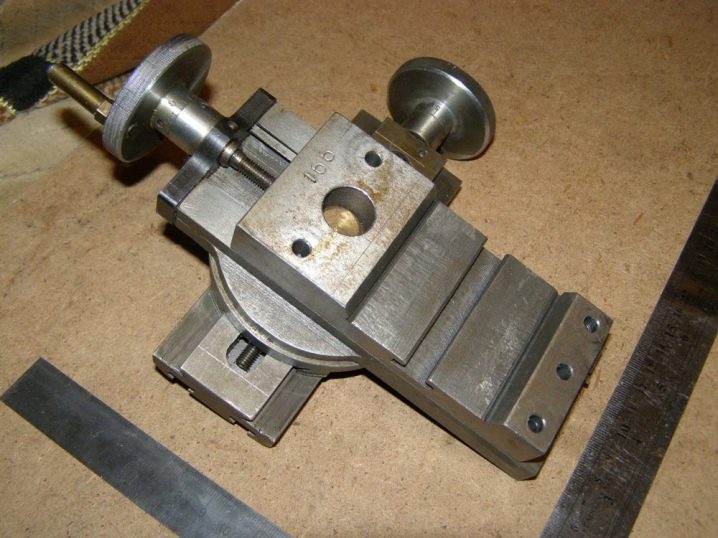

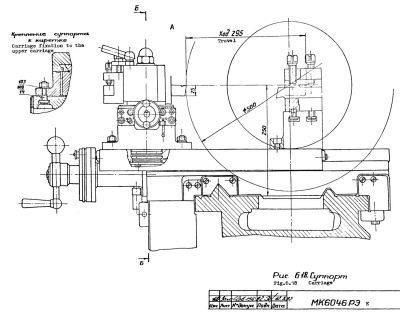

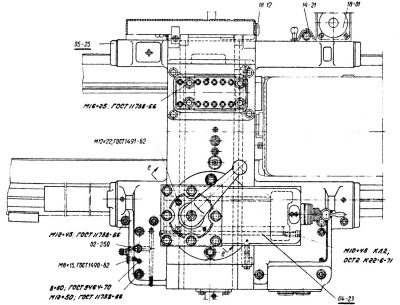

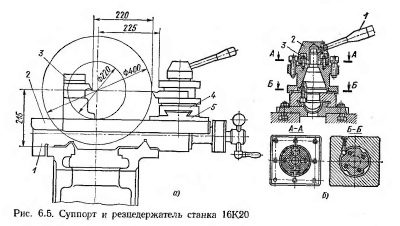

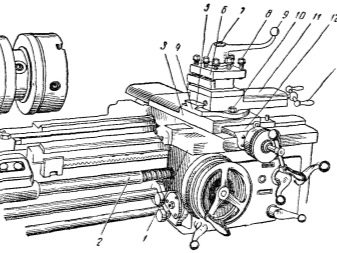

旋盤サポートの役割は、その名前からすでに明らかです。これは、文字通りラテン語から「私がサポートする」と訳されています。このような装置は、切断ブロックの動作を調整します。彼のおかげで、飼料は指定された許容範囲内で厳密に定義された量で作られています。 一般的なキャリパーは、さまざまな種類の部品で構成されています。

- そり(縦の底にあり、横ホルダーの横平面に露出している);

- 上部タイプのツールが取り付けられている回転を提供するプレート。

- マシンエプロン。

縦方向のバージョンでは、スレッドは他のすべてのメカニズムのサポートおよび移動フィールドとして機能します。エプロン アセンブリの内部には、機械的インパルスの伝達を可能にするデバイスが隠されています。動作中、アセンブリ全体が移動します。 横型は、キャリッジ スクリューから機械エネルギーを選択することを意味します (ただし、手動操作も可能です)。

デバイスは、ターンテーブルのコースを事前に決定します。

垂直キャリパーは、横エレメントに取り付けられたガイドに沿って移動します。 設計者はその崩壊の可能性を予見しました。この危険は、スラットのおかげで解消されます。追加のスプリングが配置された横方向のローラーで停止することにより、移動が容易になります。水平方向の動きは、送りねじと特殊なナットによるものです。通常、垂直キャリパーはスレッドに対して回転することもできます。

彼らは何ですか?

キャリパーのいくつかのタイプはすでに述べられていますが、それだけにとどまるべきではありません。 働き方は重要な役割を果たします。 機械的および自動化された装置は、産業機械に装備するのに適しています。マニュアルホルダーは、主に個人のワークショップで使用され、機器を制御する際の作業に深刻な労力は必要ありません。

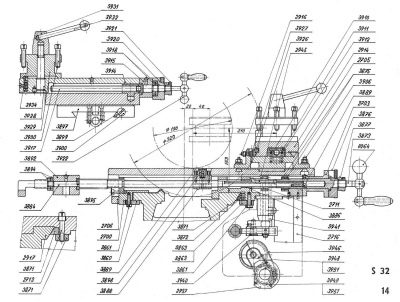

縦キャリパー アセンブリは通常、レバーを介してカムからインパルスを受け取ります。また、ラックペアと調整スリーブを使用しています。

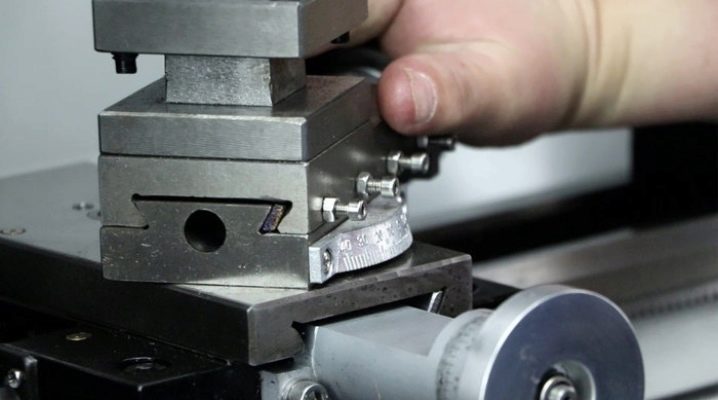

クランクシャフトはハウジングベアリングに取り付けられています。クロス サポートは、水平と垂直の両方で使用できます。カムは推進力に使用され、ギアセクターとラックアンドピニオンシステムを備えた一連のレバーを介して運動量を伝達します。上部スライドは、従来の旋盤とねじ切り旋盤の両方の工具ホルダーにあります。

調整

機器の正常な操作のみが可能です その操作の高精度。 特に、ホルダーのガイドは、一定レベルのクリアランスでのみ有効です。この指標からのわずかな逸脱でも有害です。この値を超えると、合致の剛性が失われ、エラーが増加します。ギャップを制御するために、スクリュークランプとリテーナーが使用されます。

固定結び目が与える力が十分でない場合があります。この場合、アキシアルまたはラジアル荷重の作用下で致命的な変形の危険性があります。摩擦部品は不均一に摩耗するため、各作業面に同じギャップを設定することはできません。ドライブスクリューにも顕著な偏摩耗が見られます。

したがって、摩耗の程度が最も少ないポイントにキャリッジを設定することにより、通常の機能コースが維持されます。

キャリパーを調整しないと、そりの動きを均一に保つことができません。 横から力を加えると局所的にくっついて揺れが止まります。この問題は、くさびを使用することで解決されます。強制的にガイドを設定し、余分なクリアランスを取り除きます。同じくさびを使用すると、キャリッジをガイドに押し付けることができます。

バックラッシュを制御することは非常に重要です.スクリューギアでのその外観は容認できません。この問題は、固定ナットを操作することで解決されます。旋盤を長期間使用すると、必然的にキャリッジの腺が詰まり、ベッドシフト中に泥の縞模様が形成されます。この問題は、フェルトのパディングを洗浄してオイルを含浸させることで解消されます。完全に摩耗している場合は、それを台無しにするのではなく、モジュールを新しいブロックと交換する方が正しいです。

コメントは正常に送信されました。