自分の手でバイスを作る方法は?

標準的な万力は、いくつかの理由でマスターには適していない場合があります。また、多数のツールを購入することは、経済的な観点からだけでなく、ワークショップで多くのスペースを占めることになります。 自分の手で万力を作ることは、この問題の理想的な解決策です。 実装に必要なのは、少しの忍耐と指示に従うことだけです。 自宅では、最小限の時間とお金であらゆるタイプのバイスを作成できます。故障したモデルから多くの部品を取り外すことができます。

装置と動作原理

大工用万力 他のデザインに比べていくつかの利点があります。それらはワークベンチまたはワークショップの適切なサポートに取り付けることができます。作業終了時に表面から取り除くのも簡単です。なので、サイズはともかく、 ツールはスペースを取りすぎず、大きなパーツでも作業できます。

構成には、ハンドル、三脚、固定用の脚だけではありません。 バイスのデザインには次のものが含まれます。

- すべての固定部品でサポート。

- 処理中の材料を 1 つの位置に固定するように設計された可動スポンジ。

- 処理中に部品を動かす翼。

- 親ネジ;

- ねじにトルクを伝達するゲート。

サポート タッピンねじまたはボルトでワークベンチまたはラックに取り付けます。 厚板 多くの工場モデルでは、摩耗のレベルに応じてジョーを変更できますが、この可能性によりバイスの価格も数倍になります。

このようなスラットを家庭で生産するには、鋳鉄またはポリマー鋼を使用することをお勧めします。ストラップの汎用性に加えて、アクティブな使用中に万力の他の部分が変形するのを防ぐことができます。

また ベンチバイスにはスプリングが含まれていますを使用すると、真に立体的なパーツを扱うことができます。 親ねじ 簡単に所定の位置に保持します。それが設計にない場合、マスターはスプリングを自重で保持するために曲げる必要があり、作業が非常に複雑になります。 製造プロセス中は、エラーを回避するために、選択したモデルの図面に集中することをお勧めします。

何から作れますか?

仕事用に手作りの万力を作ることができる材料の数は、ほとんどユーザーの想像力によってのみ制限されます。 万力の主要部品は通常金属でできており、他のすべての材料よりもはるかに信頼性があります。 この目的に最適 鋼 と 鋳鉄.それらはより長く錆びず、負の環境影響に対してはるかに耐性があります.鋳鉄は、数十年にわたって所有者に役立つことができる金属の種類の1つです。

素材だけでなく万力の基礎についても話すと、通常、それらは多くの家庭用品から作られています。

- 車のブロックから;

- 丸パイプから;

- 角から;

- レールから;

- プロファイル パイプから。

平均して、積極的に使用されている工場万力の耐用年数は1年強です。失敗の理由は、多くの場合、アゴの足の破損であり、材料自体の品質が悪いために摩耗が増加することもあります。

ワークを一箇所に固定する必要がある場合、バイスが必要です。 緊急に必要な場合は、木材でもすぐに作ることができます。クラフトには、釘、木材、斧が必要です。設計が複雑になるように計画されている場合、それは余分ではなく、 リプソー ツールの一般的なリストにあります。

木はほぼ直角に製材され、さまざまな方法でスポンジまたはヒールと呼ばれる固定部分が、斜めに打ち込まれた釘で構造に取り付けられています。 バイスでの作業中に爪が曲がらないようにするためには、角度が重要です。

可動スポンジは、ベッドの上を自由にスライドする必要があります。 クランプも必要で、通常は切り立った鋭い枝です。ただし、鋭さを制御する必要があります。そうしないと、逆に鋭さが十分でない場合、バイスは部品と構造全体を全体として保持できません。 この設計は、操作の過程で信頼性が高く、比較的単純です。 バイスからワークピースを取り外すには、くさびをノックアウトするだけで十分です。

エンジニアリングや日常生活では、クランプはさまざまな目的で使用されるため、特徴や工場モデルとの違いについて話す前に、どのようなタイプのバイスを作成する必要があるかを判断する価値があります。

すべてのデザインを自宅で再現できるわけではありません。 プロ仕様の機材が必要 そして確かな スキル.

したがって、注意を払うべき次の質問は、自分の手で万力を作るために何が必要ですか?

何が必要になりますか?

家で予算ツールを作る秘訣は 質の高いトレーニング。

必要な資料は次のとおりです。

- 50 x 50 mmのコーナー。

- 0.5 m までのチャネル、スチール。

- M6 ボルト、ナット、ワッシャー、彫刻機、平均で最大 18 個。

- ねじ付きねじ (古い万力のねじが使用される場合もあります)。

- 5mmまでの金属板;

- 10mm以上までの厚い金属;

- ペンキ1~2缶;

- 選択したねじのねじ山と一致するナット。

- ハンドル下のスチールバー。

次に、必要なものをすべて集める必要があります ツール 作業用。 これらには以下が含まれます:

- 溶接機;

- ドリル;

- ブルガリア;

- みがきます;

- サンドペーパー;

- レンチ;

- 建設コンパス;

- 金属定規;

- スチールファイル;

- 最も明るいマーカー。

製造工程

製造プロセスでは、さまざまな小さなことを考慮する必要があります。 モデルが異なれば、独自のアクション アルゴリズムが必要になります。 たとえば、自分の手で油圧バイスを作るには、他のツールに加えて、プラズママシンを使用する必要があります。さらに、この場合の主な設計は、ポンプとシリンダーからの油圧ペアです。板厚10mm以上の鋼板を主材に使用。 作業を開始する前に、マスターは次のものが必要です。

- 10mmからの鋼板;

- 油圧シリンダー;

- ポンプ;

- ホース;

- スプリング;

- ボルト;

- オーバーレイ;

- チャネル。

ツールについて話す場合、次のものが必要になります。

- ドリル;

- 溶接機;

- ブルガリア;

- クランプ;

- ベルトサンダー;

- スレッドマーク;

- 振り子機。

家庭での製造プロセスは、いくつかの段階に分けることができます。 主なものの1つは ベースプレートの作成、他の情報源では、マスターはそれを悪の基礎とも呼んでいます。プラズマ カッターまたは同様のツールを使用して、特定のサイズのピースが鋼板から切断されます。さらに遠く プレートを固定するためのいくつかの穴が作成されます 1つの位置に。ドリルマークは、マーカーを使用して個別に設定できます。部品は溶接で固定されています。

その後、次のことができます バイスの内側に装備し、 未来の可動スポンジがついたところ。ここでは、以前に準備したチャネルが必要になります。彼に プレートと他のすべての部品は溶接で固定されています。

サイズを間違えないようにするために、すべての主要なパラメータが示されている図面またはスケッチを使用できます。油圧シリンダーが後で取り付けられるのは内部です。操作中に万力が詰まらないように、すべての継ぎ目をしっかりと研磨する必要があります。

内装を整えたら次へ アウトドアどこにインストールされていますか 不動の唇。 鋼板のいくつかの部分を切り取り、他のすべての部品と溶接する必要があります。間違いを避けるために、可動部分の真上でこれを行うことをお勧めします。

油圧ポンプの止めとして 後部は構造の後ろに溶接されています。この場合の鋼の使用は、圧力に耐えるのに十分な強度が必要であるため、非常に正当化されます。最終段階で 内側の可動部分は研磨する必要があります グラインダーとサンドペーパーを使用。最終的な表面は完全に滑らかでなければなりません。その後、すべての部品を溶接することができます。

次は来る 油圧シリンダーの取り付け段階。 一方で、それは万力の固定部分の端によって支えられ、他方では可動部分で積極的に働きます。シリンダーが膨張するとすぐに、万力が閉じます。バイスを開いた位置に戻すには、設計にスプリングを設ける必要があります。その後、圧力はゼロに低下します。

万力のあごは、負荷の主要部分を経験するため、最も耐久性のある素材で作られています。鋼板と溶接は高品質でなければならず、継ぎ目は滑らかで磨かれています。リップを取り付けるための穴は、通常、事前に開けられています。それらはネジまたはセルフタッピングネジで固定されています。

細部はさらに塗装で覆われています 審美的な理由だけでなく、金属が錆びにさらされないようにするためでもあります。最終的な作品の重量は約 30 キログラムで、通常はデスクトップで、ガレージやワークショップで最小限のスペースを占めます。

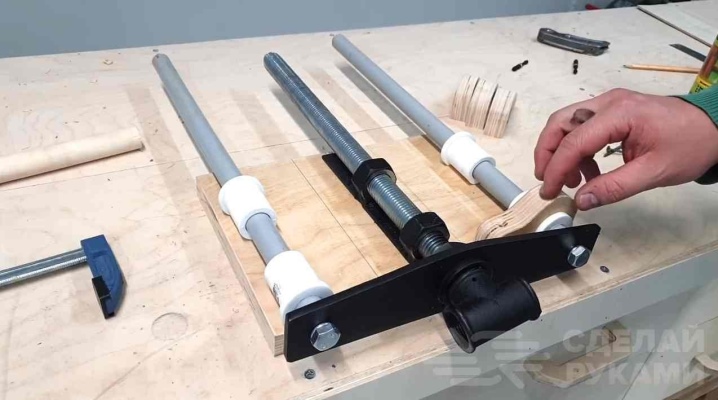

別のツールオプションは 偏心クランプ付きクイッククランプバイス。 パーツのサイズを常に調整する必要がなく、中央に固定するだけでよいため、作業がはるかに簡単になります。アングルバー、ナット、ワッシャ、ベッドなど、スチール製の部品が多く使われています。また、このキットには、衝撃吸収ドレン、チャネル、ゴム製ブッシング、偏心器が直接必要です。

チャネルが切断され、将来の万力のためにワークピースにマークが付けられます。中心に印を付け、工作物に油を塗った後、ステム用にいくつかの入口穴が開けられます。ロッドがそこに挿入され、長さが少なくとも230 mmであるべきコーナーの1つが半分にカットされます。

その後、ワークピースはチャネルの形で一緒に溶接され、ディスクで洗浄されます。 次に、ワークピースが一緒に溶接され、バイスとベッドで固定されます。 可動および固定ジョー 最終段階で取り付けられ、ナットで固定されています。 エキセントリック その後、グリップの品質をチェックし、最後にすべての継ぎ目を溶接する必要があります。

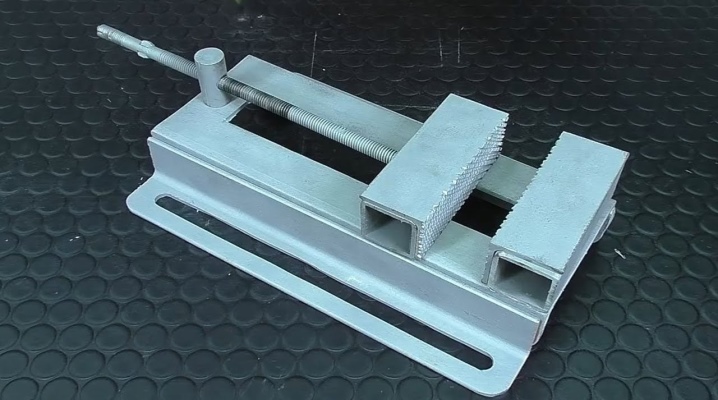

鍵屋

ねじ付きクランプなしのボールバイス - 通常、チャンネルとスチールでできたベンチ ツールです。設計の重要な部分は送りねじです。鋼板の 1 枚が厳密に中央にあり、構造を 2 つの部分に分割しています。スチールベースとコーナーは互いに溶接されており、継ぎ目は必ずきれいにされています。接続にはボルトとナットを使用する場合もあります。穴のマーキングはマーカーで行うことができます。一番端にスポンジとロッドがあり、万力を操作するレバーが付いています。 このようなバイスは革や木材に使用でき、必要なレベルのストレスに耐えます。

工作機械

スイベルバイスには多くの金属加工が必要です。 この目的に最適 ステンレス鋼.バイスはクランプで構造物に固定され、ワークベンチに直接取り付けられます。ガイド部品は、あらかじめ穴が開けられた複数の鋼板に取り付けられています。プレートの端に沿って、クランプジョーがあるガイドを妨げられずに取り付けるために、滑らかなピンを用意する必要があります。スクリューピンの片側にコントロールレバーが取り付けられています。

スポンジはボルトにねじ込まれていますが、ナットは常に外側にあるため、必要に応じて構造を分解することができます。加圧スポンジのホルダーは溶接で作られ、スポンジ自体と同じように一方の端がボルトで固定されています。これにより、マスターは必要に応じてそれらを変更できます。ワークピースのヒンジも溶接、ピン、ナットで固定されています。

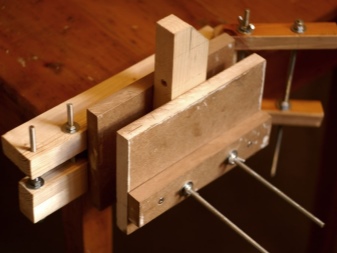

建具

から簡単な大工用万力を作ります なる また 鋳鉄 家の場合は、図面と必要なすべてのコンポーネントを手に入れるだけで、自分で行うことができます。設計を簡素化するためのクランプジョーは木製にすることができ、金属はツールのサポートとして機能するベンチプレートの代わりに固定されます。

重要!この設計の鍵は、直径が最大 20 mm のクランプ ネジです。このパラメータに応じて、万力の目的も変わります。直径が大きいほど、マスターはホームバイスを使用して作業できるパーツが大きくなります。

翼は、厚さ 10 mm 以上の鋼または鋳鉄でできています。もう1つの重要な詳細は、 つまみ、バイスを制御できます。これには、どの鋼棒でも機能します。部品をぴったりと合わせるには、寸法が互いに完全に一致している必要があります。クランクが長いほど、ワークピースを扱うときに加えられる力が大きくなります。

手元に適切なものが見つからない場合は、 レンチ、ねじがコネクタに押し込まれています。この場合、サイズを間違えるリスクはありません。視覚的な一致のみに焦点を合わせて、適切なサイズをすばやく選択できます。 古典的なオプションはロッドカラーです、特別な穴の助けを借りて、ねじ山での自由な滑りが保証されます。これにより、初心者のための万力での作業が大幅に容易になります。

木製のブロックから、作業台の固定具 (可動スポンジと固定スポンジ) を作ることができます。 パインは、加工時の強度と柔らかさから最適です。次に、残りのパーツ用に 3 つの穴が開けられます。マーキングは釘で行うことができ、この段階の最後に簡単に取り外すことができます。

その後、万力の取り付けが直接始まります。 これは、ナットやその他の留め具を使用して溶接せずに行うことができます。サイズを間違えないように、ネジは常に事前に計画されています。まず、固定スポンジ、バックステージ、スクリューを取り付けます。前面のエッジに可動スポンジを設置し、数個のナットで固定することで構造上の信頼性を高めています。カラーは、他のすべての要素を固定した後、最後に取り付けられます。このような万力の動作原理は簡単です。ノブを回すとすぐに、ネジがナットに入り、可動顎を引き付けて位置を変えます。それらは、旋盤やその他の高度な機器なしで作成できます。

パイプ

分解されたパイプ万力は非常に単純で、手元にあるほぼすべての材料から作成できます。 金属部品や円筒部品を簡単にクランプできます。製造には、プロファイル、パイプセクション、および最小厚さ 10 mm の金属シートのいくつかの部分が必要です。設計にはネジが必要です。

最初の段階はボディの製造と見なされます; このために、パラメータが等しい多数の部品がパイプとプロファイルから切り取られます。その後、貫通穴と留め具を使用してすべての部品を接続します。ベース付きのフレームは溶接され、継ぎ目は可能な限り正確に洗浄されます。あとは自作のパイプバイスで安心!

推奨事項

最初に考慮すべきこと: 将来のツールの寸法。 それらはいくつかの主要なカテゴリに分類できます。

- 小さいサイズ - 長さは290mmから、高さ - 140mmからです。高さ50mmまでのスポンジ。総重量は8kgです。

- 平均サイズ - 長さ 372 まで、高さ - 180 mm まで、ジョー - 70 mm まで。総重量は最大14kgです。

- ビッグサイズ - 長さは458mm、高さは最大220mm、スポンジは最大90mmです。設計の複雑さにもよりますが、総重量は最大 30 kg です。

これらはサイズの平均的なパラメータに過ぎず、独自のものを作成するときに集中できます。

市場に出回っているモデルの中には、重量が 30 kg を大幅に超えるものもあり、選択した素材にも大きく依存します。たとえば、鋳鉄は、特定の種類の鋼や木材よりもはるかに重いです。各マスターは、材料を選択し、将来の悪徳の寸法を個別に計算する必要があります。

注意すべきもう 1 つの重要なパラメーターは、 締付力.このパラメータが高いほど、ワークピースを処理するために必要な力が大きくなります。クランプ力が不十分な場合、ワーク自体が損傷することは言うまでもなく、作業中に工具が破損する可能性があります。

マスターがロータリーバイスを作ることを計画している場合、非常に メカニズム自体の主要な設計上の特徴を理解することが重要です。 可動ジョーと固定ジョーに加えて、シャンクも含まれます。この場合、スポンジの標準幅を選択することをお勧めします: 80 と 140 ミリメートル.クランプ機構の設計によっては、万力が異なる場合があります。内製の場合、機械式クランプを備えたモデルが特に人気があります。 それらは特定のタイプに分けることができます。

- ネジ、親ネジ - 外部からハンドルまたはレバーによって制御される、構造の主要部分。

- キーレス - 親ネジもここにありますが、部品を貫通しており、操作中に不必要な摩擦や回転なしで自由に動くことができます。

- クイックリリース -ここでは、設計にネジがありません。ジョーの位置を変更するための小さなレバーを備えたメカニズムに置き換えられています。

- エキセントリック - 主なものは、コントロールハンドルを備えた偏心機構です。そうでない場合は、エキセントリックをクランプする必要があります。

これらの機能を知っていれば、適切なデザインを選択して自分の手で万力を組み立てるのがはるかに簡単になります。 設計の重さや複雑さだけでなく、ツールの実用的な目的にも注目する価値があります.自宅のワークショップで最も頻繁に使用されるのは、その多用途性から鍵屋の万力です。

次に、自分の手で古いジャックから万力を作る方法についてのビデオを見てください。

コメントは正常に送信されました。