バイスジョーの特徴と種類

ベンチバイスのジョーはさまざまな素材で作られています。既存のバイス モデルでは、サイズ、幅、プロパティ、および使用範囲が異なります。 交換可能なスポンジが何を対象としているか、その種類、どのように、どの原材料から自分で作るかを検討します。

それは何ですか?

スポンジは、工作物を固定するために設計された万力の作業体です。 ワークピースと接触しているのはそれらであり、ワークピースの位置の精度とその表面層の品質はそれらの特性に依存します。

したがって、スポンジには特定の要件が課されます。

- 被削材との高い接着係数;

- クランプ力はワークピースの強度と一致する必要があります。

- ワークピースの位置決め精度(特にマシンバイスの場合);

- 信頼性と耐久性。

ワークのクランプ力は 15 ~ 55 kN です。そしてそれを増やすために、唇にノッチが作られています。そのため、使い方を誤るとワークに打痕や傷が残る場合があります。

これを防ぐために、万力には、部品のさまざまな材料で機能するように設計された交換可能なパッドのセットが付属しています。これは、軟質アルミニウム ブランクと硬質スチール ブランクの両方が固定されている鍵屋モデルに特に当てはまります。

ジョイナーおよびその他のバイスのモデルには、通常、交換可能なライニングが装備されていません。

品種

さまざまなバイスの設計に基本的な違いはありません。 ジョーの数は異なる場合があり(追加のものがある場合があります)、その構成(コーナーモデルがあり、パイプ用のチェーンバイスがあり、特別なものもあります)があります。

すべてのタイプのバイスには、固定ジョーと可動ジョーがあります。

- 動かない。 通常、ベッドと一体で作られています。多くの場合、彼らは技術的な可能性を広げる小さなアンビルを持っています。一部の大型錠前モデルには、ベッドにターンテーブルがあります。

- 可動。 子宮ナットがそれらに溶接され、そこにリードスクリューがねじ込まれます。回転するとスポンジが動き、モデルによって実現方法が異なります。

- 椅子。 それらの中で、可動スポンジはヒンジに固定されており、トングのように(小さな角度で)円周上を動きます。現在、それらは実際には使用されていません。

- 平行。 バイスのどの位置でも、それらは互いに厳密に平行です。現在、これは最も一般的なタイプのクランプです。

パラレルは 2 つのタイプに分けられます。

- 1つの可動顎付き。

- 自己中心的。

後者のバージョンでは、両方ともドライブがあり、クランプされた部分は厳密にボディの中心にあります。このような設計は、機械工学で同じタイプの操作を実行するために使用されます。鍵屋の仕事の場合、彼らの購入は非現実的です。

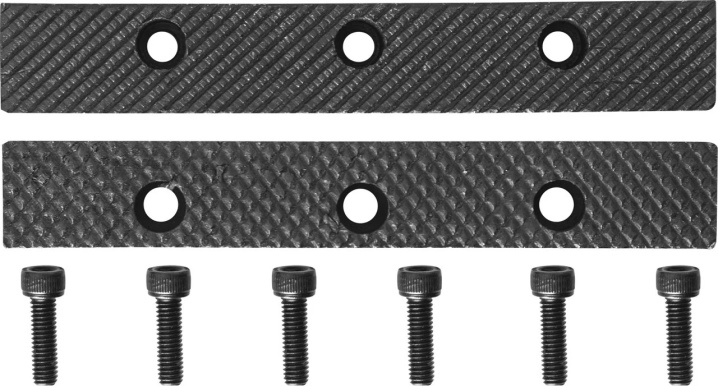

最も重要な部分の 1 つは、 交換可能なパッド。 さまざまなワークピースを固定するために、それらの製造材料は異なります。 かもしれない:

- 木材;

- プラスチック;

- 硬質ゴム;

- 軟質金属(銅、アルミニウムなど);

- 硬化鋼。

唇も違います。 ノッチ。彼女は起こります:

- 尖った頂部を持つピラミッド型。

- 頂部が平らなピラミッド型。

- グリッドの形で。

オーバーレイ プレートを選択するための一般的なルールは次のとおりです。

- 硬質ワーク用 柔らかいスポンジが必要です-硬いスポンジを使用すると、パーツがスクロールし、これが結婚や事故につながる可能性があります。

- 軟質素材部品用 ノッチ付きのハードジョーが必要です-これにより、ワークピースの滑りが防止され、高い取り付け精度が確保されます。

ワークピースをソフトジョーでベースにする精度は、ハードジョーよりも低くなることに注意してください。 これはパッドの変形によるものです。しかし、これは CNC マシンの精密クランプにも当てはまります。従来の錠前屋の悪徳の場合、処理は手動で行われるため、これは大きな役割を果たしません。

木製スポンジは繊維の向きによって硬さが異なりますのでご注意ください。作業面に対して垂直に向けると剛性が高く、平行に向けると剛性が低くなります。これは、自分で作成するときに考慮することが重要です。

高度な機器を使用せずに交換用ジョーを作成できます.しかし、最初にサイズを決める必要があります。

寸法

バイスは標準化された機器です。 GOSTに従って製造されています。 それらにはいくつかの標準があります。

- 小型万力: 顎の高さ - 50 mm、最大ストローク - 80 mm。

- 中: 高さ - 180 mm、作業ストロークは 120-125 mm。

- 大:高さ~220mm、ストロークは140~160mm。

椅子のモデル 似た特徴があります。それらでは、ジョーの高さは65〜75 mmの範囲にあり、作業ストロークの長さは120〜150 mm以上です。

溝からのオーバーレイのオーバーハングは 2 ~ 3 mm にする必要があります (大型の金属加工万力の場合)。よりコンパクトなインスタンスでは、それよりも少ない場合があります。

他のクランプバーサイズの機種もございます。ただし、何らかの理由でサイズが合わない場合は、裏地を個別に作成できます。

自分でやる方法は?

開始するには、次のことを決定します 素材.正しく選択する方法についてはすでに説明しました。 「一度に」数組のクランプバーを作成し、必要に応じて変更することができます。

さらに遠く 古いパッドを取り除く.この作業は骨の折れる作業で、確かにボルトは錆びており、そのままではライニングを外すことはできません。次に、切断ホイールを備えたグラインダーで切断する必要があります。ただし、残りのボルトは緩めないように注意してください。次に、それらを研磨する必要があり、新しい穴を開けてねじ込む必要があります。

次に、製造を開始しましょう。 簡単な道具を使って、良い木製の裏地を作ることができます。同時に、ネジではなく磁石で固定され、古いスポンジを取り外す必要はありません。

主なアイデアは、簡単に取り外し可能なスポンジを作ることです.それらは、厚さ 1 ~ 2 mm の板金製のブラケットで磁石に取り付けられています。 仕事は、特定の一連のステップを実行することから成ります。

- 2 つの同一の木製ブロックを取ります。それらの厚さは、ネジを端にねじ込むことができるように十分でなければなりません。長さと幅は万力の寸法によって決まります。

- 各スポンジの上部に磁石を取り付けます。彼らが最大の力で保持している位置を見つけます。

- 両方の新しいパッドを万力で固定します。

- オーバーレイとマグネットに貼り付けて、紙で型紙を作ります。必要な折り目を作ります。次に、結果の図を切り取り、輪郭をまっすぐにして金属に移します。

- 金属加工物に希望の形状を与えます。これを行うには、オーバーレイと磁石に取り付けて曲げます。次に、バリと鋭いエッジを取り除きます。

- 2 本のネジでブラケットを木製パッドに固定します。これを行うには、穴を開ける必要があります。

- 別のスポンジを作るには、同じことを行います.

ブラケットにマグネットが全く付けられない - 彼は自立します。ただし、より信頼性が必要な場合は、ネジまたは接着剤で取り付けることができます。締結力が接続に作用しないため、大きな強度は必要ありません。

このような自家製スポンジの利点は、実行が簡単で低コストであること、およびライニングをすばやく取り外して取り付けることができることです。不利な点は、万力の作業ストロークの大きさが減少することです。

主な要件は パッドは厳密に平行でなければなりません。

あなたはそれを自分で行うことができます 金属スポンジ、しかし、機器なしではできません。標準のファスナーを使用する必要があります。ただし、取り付けスロットがまっすぐであることを確認してください。そうでない場合は、ルーター、ドレメル、または研磨によって水平にする必要があります。

新しいクランプバーは、古い旋削工具から作成できます。

- ノギスまたは内側のゲージを使用して、必要な寸法を決定します。

- それらの上に2本の金属棒を作ります。これがスポンジになります。

- 2 穴を開けます。それらは取り付けのものと明確に一致し、クランプの表面に対して厳密に垂直でなければなりません。これが最も重要な瞬間です。それらの直径を保証するために、もう少し作ることができます。

- 穴に皿ボルト用のくぼみを作ります。底が円錐形ではなく平らになるように座ぐりをすることをお勧めします。

- リスクを適用するには、細い円でドレメルまたはグラインダーを使用します。

- あごを硬化させてから離します。温度は材料のグレードによって異なります。

- バイスにパッドを取り付けます。それらが不均一に「座る」場合は、目的の寸法を調整します。硬化後、これは研削によってのみ行うことができます。

角錐状の切り欠きのあるスポンジ フラットファイルから作成できます。作業前に、材料を柔らかくするためにアニールする必要があります。さらに、方法論も同じです。

次のビデオでは、バイスジョーを自分の手で作成するプロセスを見ることができます。

コメントは正常に送信されました。